Devido à sua alta dureza, alta resistência, excelente resistência ao desgaste e estabilidade química, a cerâmica de nitreto de silício apresenta uma ampla gama de perspectivas de aplicação em rolamentos cerâmicos, ferramentas de corte e materiais estruturais de alta temperatura. Neste estudo, o pó de α-Si3N4 de fabricação própria foi utilizado como matéria-prima, combinado com Y2O3 e Al2O3 em nanoescala como aditivos de sinterização, e bolas de nitreto de silício foram preparadas por processo de sinterização sob pressão com custo relativamente baixo. O efeito da temperatura de sinterização na densificação, composição de fases, microestrutura e propriedades mecânicas das bolas cerâmicas foi discutido neste artigo, com o objetivo de otimizar o processo de preparação e melhorar as propriedades abrangentes das bolas cerâmicas.

1.1 Matérias-primas

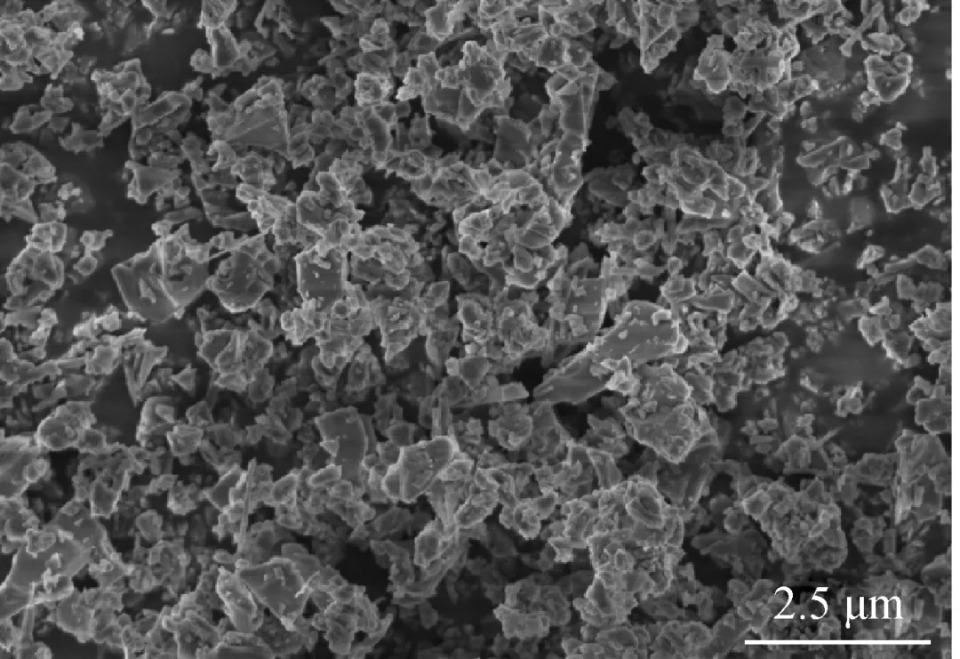

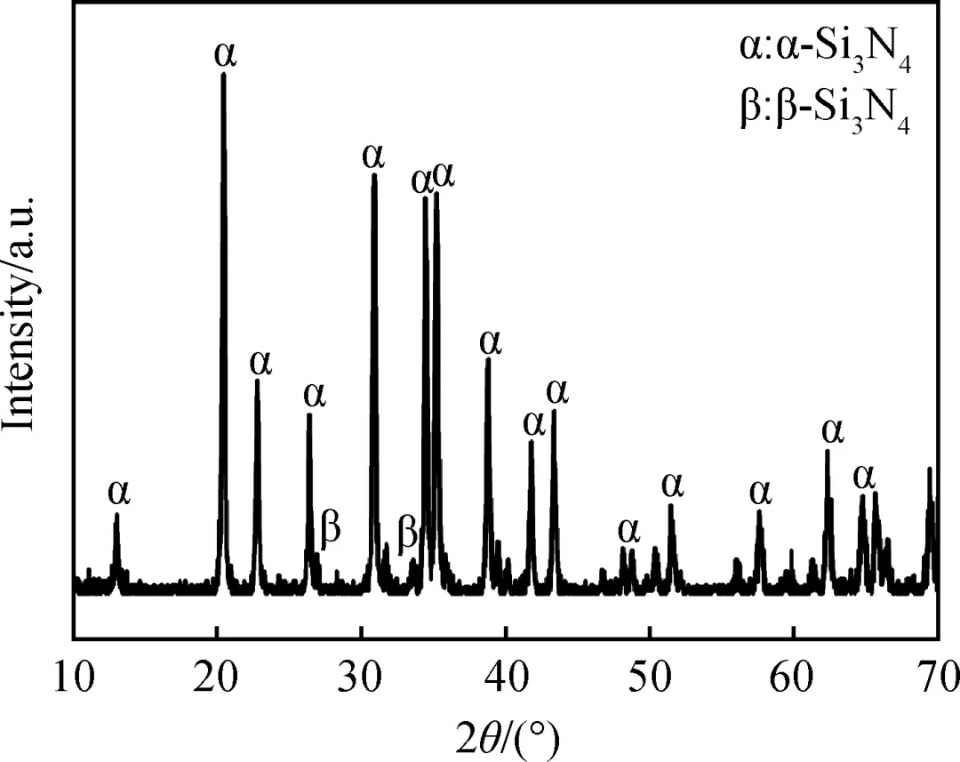

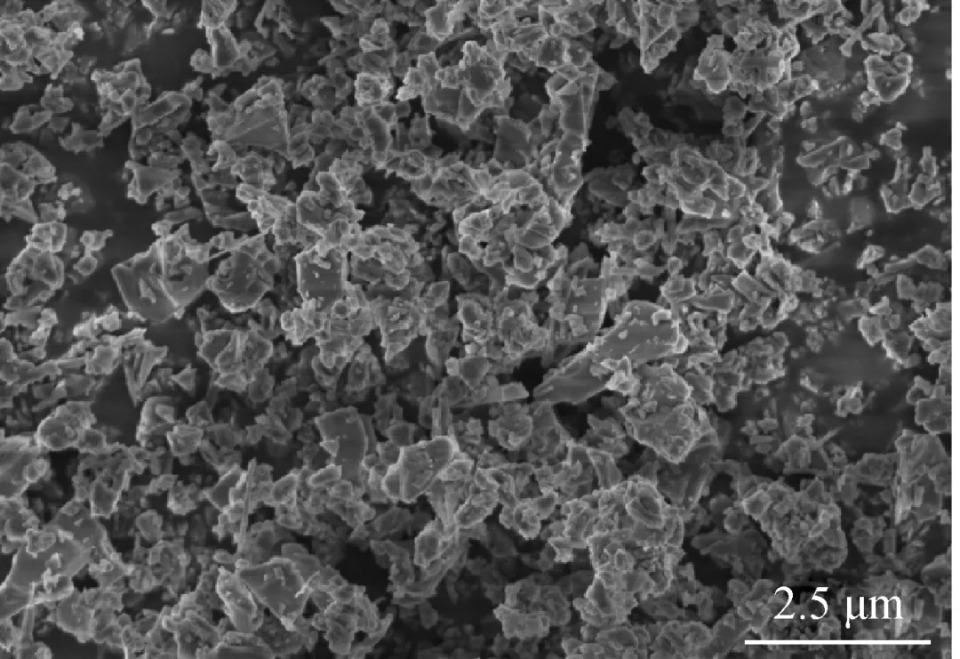

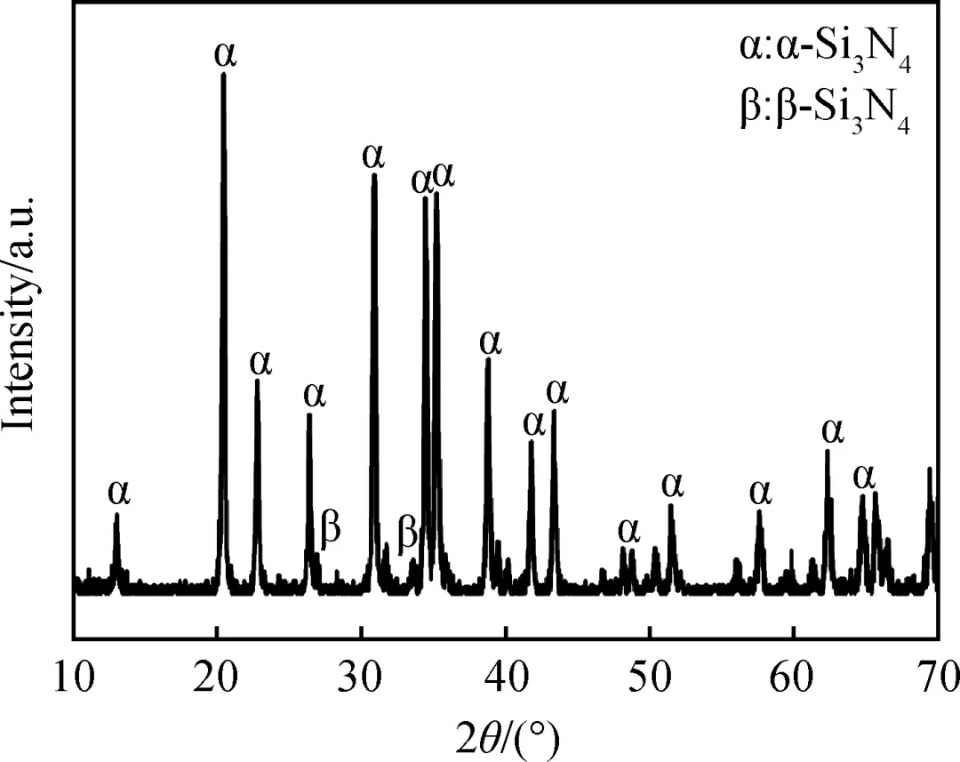

As matérias-primas utilizadas são pó de nitreto de silício (produto próprio, teor de massa de α-Si3N4 93%, teor de oxigênio <2%, tamanho médio de partícula D50 <1 μm), óxido de nano-ítrio (reagente de sinopyma, pureza 99,9%, mediana tamanho de partícula D50<100nm), nano-alumina (reagente sinopyma, pureza 99,9%, tamanho médio de partícula D50<100nm). O pó de nitreto de silício foi preparado pelo método de nitretação direta do pó de silício, e sua morfologia microscópica e composição de fases foram mostradas na FIG. 1 e FIG. 2, respectivamente.

Fig.1 Imagens SEM de pó de nitreto de silício

Fig.2 Padrão XRD de pó de nitreto de silício

1.2 Processo de teste

1.2.1 Preparação da amostra

De acordo com a proporção de massa de m(Si3N4) â¶m(Y2O3) â¶m(Al2O3)=92 â¶4 â¶4, o pó de nitreto de silício e os aditivos de sinterização foram adicionados ao moinho de bolas, e o etanol anidro foi utilizado como solvente e a bola de nitreto de silício foi utilizada como meio de moagem para mistura e dispersão. A pasta misturada uniformemente foi pulverizada seca e granulada, e o pó granulado foi formado em uma bola de cerâmica de 9,525 mm de diâmetro por prensagem a seco e prensagem isostática a frio. A pastilha cerâmica em bruto foi mantida na atmosfera de ar a 500°C durante 1 h para o tratamento de descarga de cola. Após a descarga da cola, o pellet cerâmico em branco foi colocado no forno de sinterização sob pressão atmosférica para sinterização sob pressão. A temperatura de sinterização foi 1720°C, 1750°C, 1780°C, 1800°C, o tempo de retenção foi de 3h e a pressão de nitrogênio foi de 2MPa.

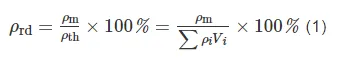

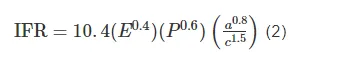

1.2.2 Teste de análise

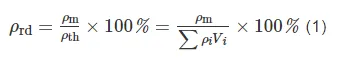

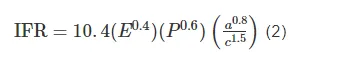

A densidade volumétrica da bola cerâmica é medida pelo método de drenagem arquimediana e a densidade relativa é calculada. A fórmula de cálculo é mostrada na equação (1). O método de indentação foi utilizado para medir e calcular a dureza Vickers (carga 98N) e tenacidade à fratura (carga 196N) da bola cerâmica. O método de cálculo da tenacidade à fratura foi referido ao método proposto por Niihara et al. A fórmula de cálculo é mostrada na equação (2).

De acordo com o método de teste de três esferas estipulado na norma JB/T 1255-2014, a carga de esmagamento da bola de cerâmica é testada e a resistência ao esmagamento é calculada. A fórmula de cálculo é mostrada na equação (3).

A composição de fases das amostras foi analisada pelo difratômetro de raios X D8 ADVANCE (XRD). O microscópio eletrônico de varredura por emissão de campo SU8010 (FE-SEM) foi usado para observar a microestrutura das amostras, e o tamanho do grão e a relação comprimento-diâmetro foram medidos nas fotos aleatórias do SEM. O número de grãos em cada grupo de amostras não foi inferior a 200.

Onde :ρrd é a densidade relativa da bola cerâmica (em relação à densidade real),%; ρm é a densidade volumétrica da bola cerâmica, g/cm3; ρth é a densidade teórica da bola cerâmica,g/cm3; ρi é a densidade teórica de cada fase,g/cm3; Vi é a fração de volume de cada fase,%.

Onde, IFR é a tenacidade à fratura da bola cerâmica,MPa·m1/2; E é o módulo de elasticidade da bola cerâmica,GPa, onde E=310 GPa; P é a carga,kgf(1 kgf= 9,8N); a é o comprimento da meia diagonal do recuo, μm; c é o comprimento da trinca de meia ponta da indentação, μm.

Onde: σ é a resistência ao esmagamento da bola cerâmica, MPa; P é a carga de esmagamento da bola cerâmica,N; d é o diâmetro da bola cerâmica, mm.

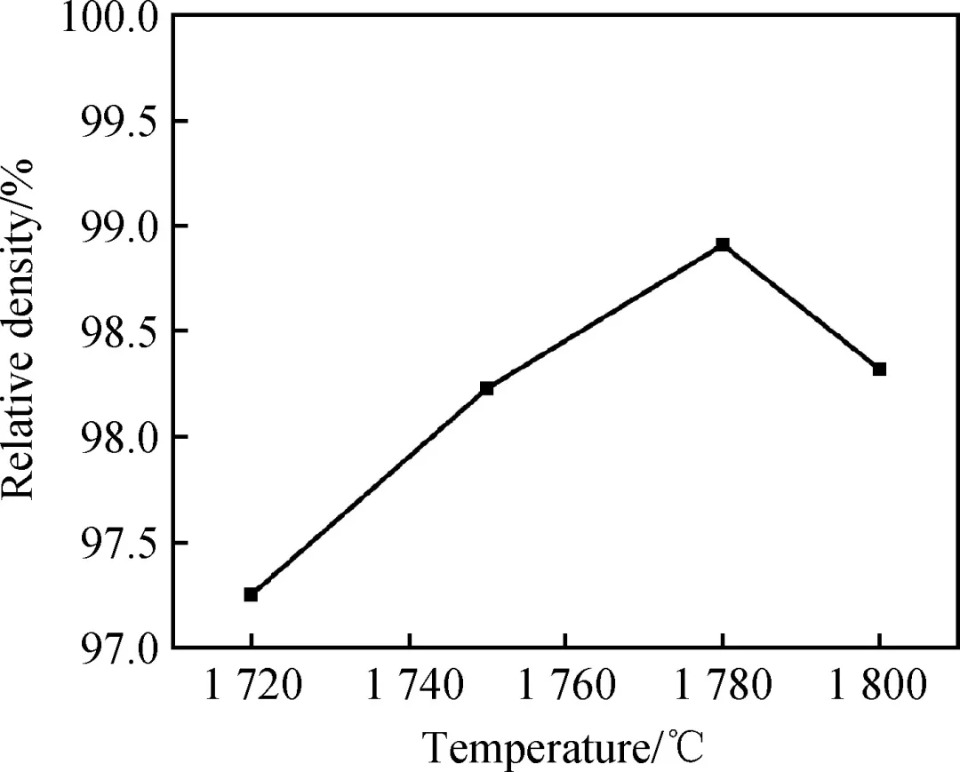

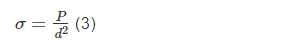

2.1 Compactação

A Figura 3 mostra a densidade relativa e as alterações das amostras de esferas cerâmicas de nitreto de silício após a sinterização em diferentes temperaturas. Pode-se observar na Figura 3 que a densidade relativa das amostras de esferas cerâmicas em diferentes temperaturas de sinterização atinge mais de 97%, e com o aumento da temperatura de sinterização, a densidade relativa da esfera cerâmica primeiro aumenta e depois diminui.

Isso ocorre porque o aumento da temperatura de sinterização pode reduzir a viscosidade da fase líquida, promover a migração de substâncias e a exclusão de poros e acelerar o crescimento dos grãos, mas a temperatura de sinterização é muito alta levará ao anormal crescimento dos grãos, agravam a decomposição do nitreto de silício e a volatilização da fase líquida, fazendo com que aumente o número de microporos no interior do corpo sinterizado. Entre eles, a densidade relativa das amostras de esferas cerâmicas sinterizadas a 1780 â é a mais alta, que é de 99%.

Fig.3 Efeito das temperaturas de sinterização na densidade relativa das amostras de esferas cerâmicas

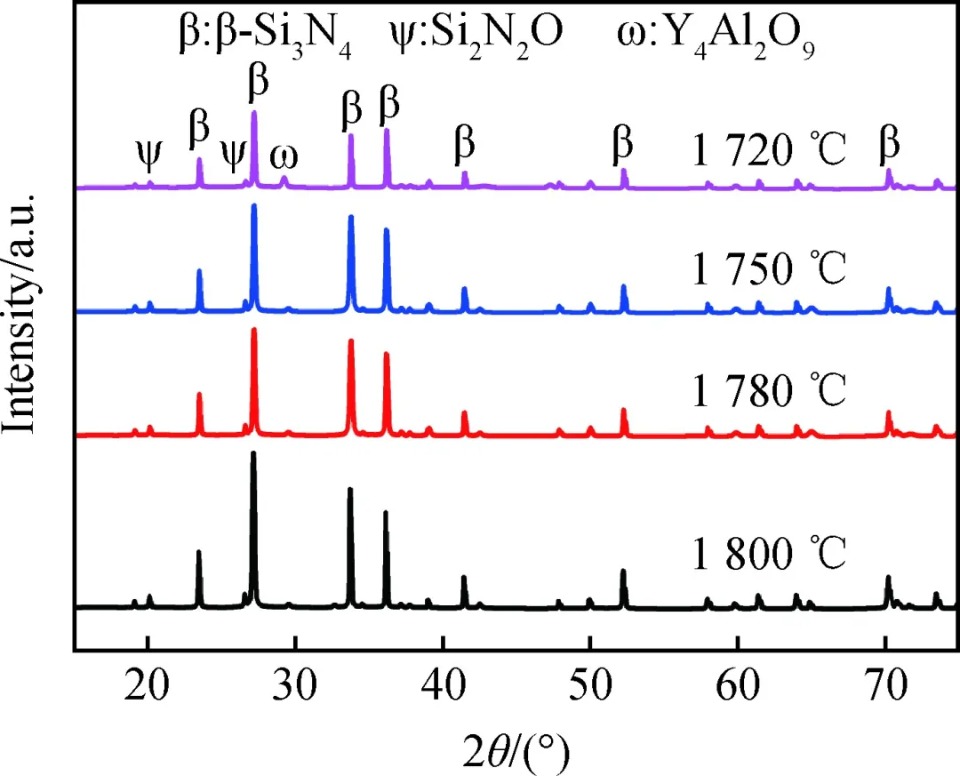

2.2 Análise de fase

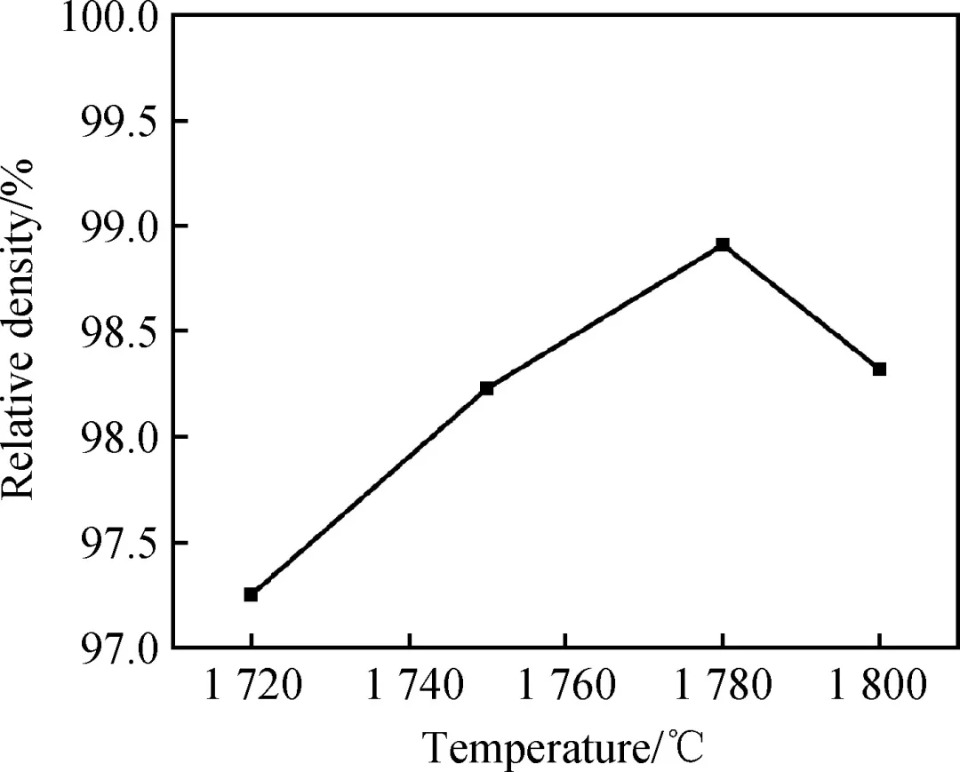

A Figura 4 mostra os espectros de XRD de amostras de esferas cerâmicas em diferentes temperaturas de sinterização. Como pode ser visto na Figura 4, a composição de fases das amostras de esferas cerâmicas em diferentes temperaturas de sinterização é a mesma, consistindo em β-Si3N4, Si2N2O e Y4Al2O9(YAM), e nenhum pico de difração de α-Si3N4 é encontrado, indicando que em 1720 Em â e temperaturas mais altas, α-Si3N4 foi transformado em β-Si3N4, e com o aumento da temperatura de sinterização, a intensidade do pico de difração de Y4Al2O9 diminui gradativamente, o que pode ser causado pela volatilização da fase líquida em alta temperatura .

Fig.4 Padrões de XRD de amostras de esferas cerâmicas sinterizadas em diferentes temperaturas de sinterização

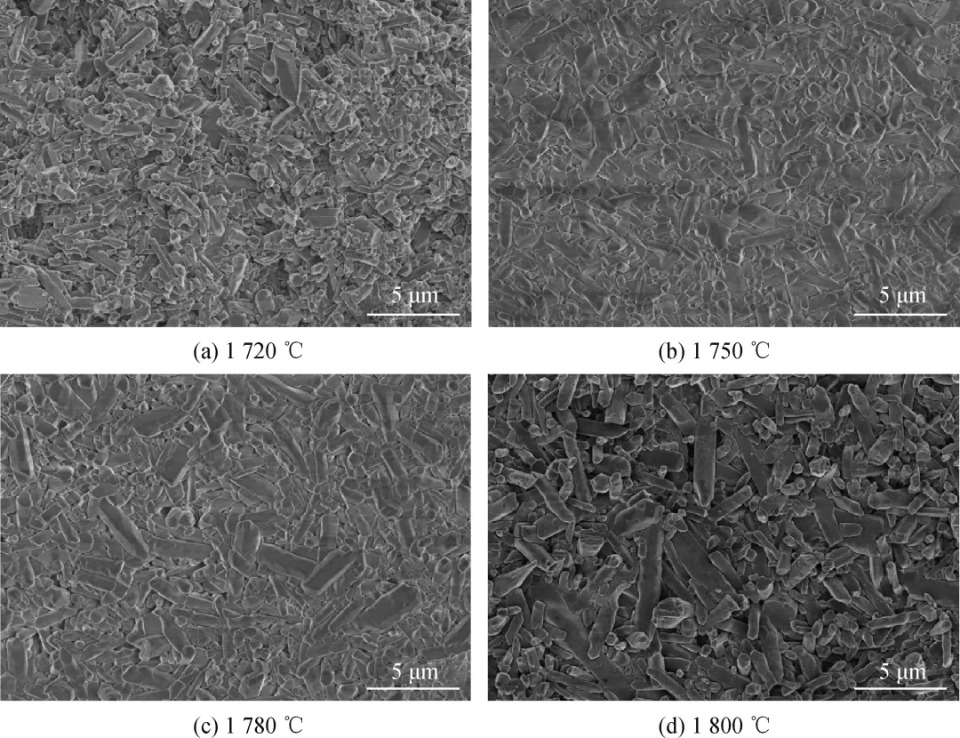

2.3 Microestrutura

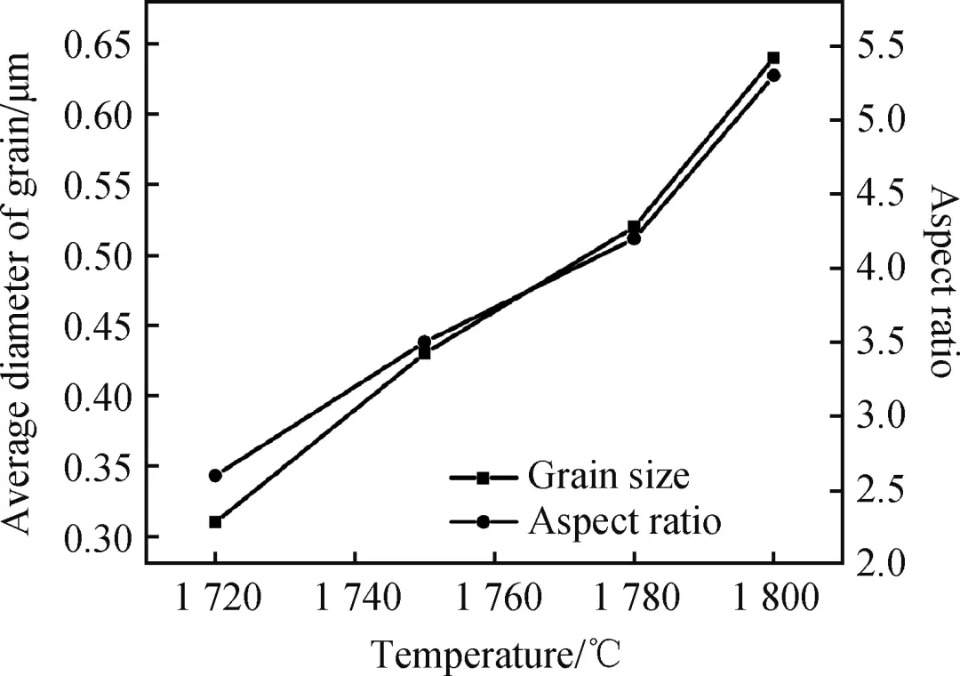

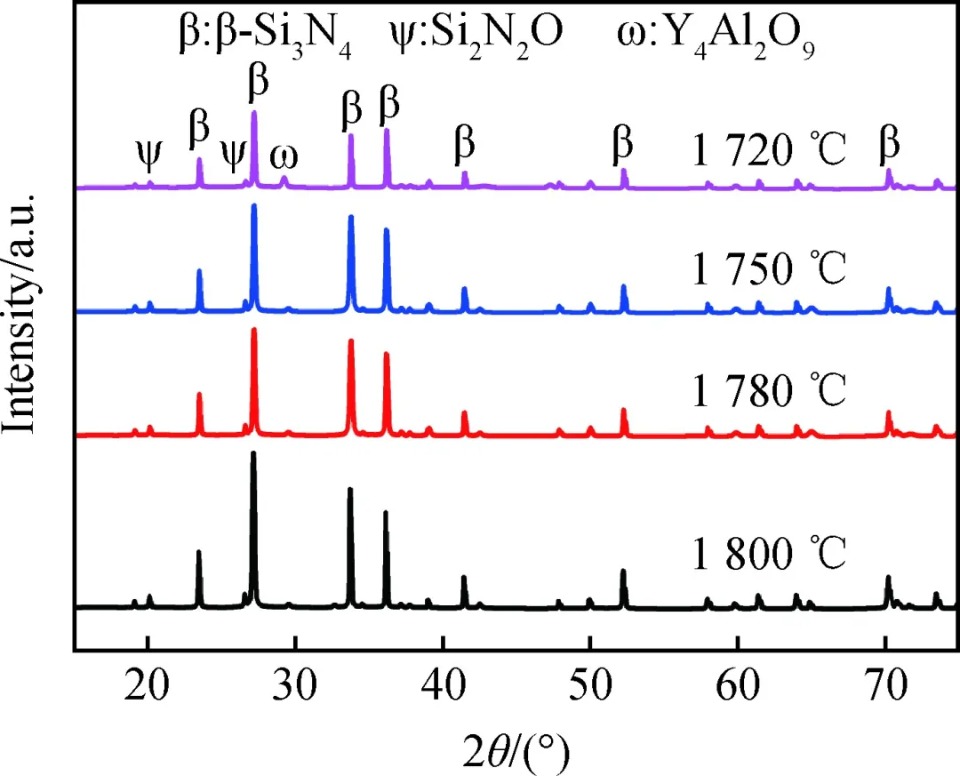

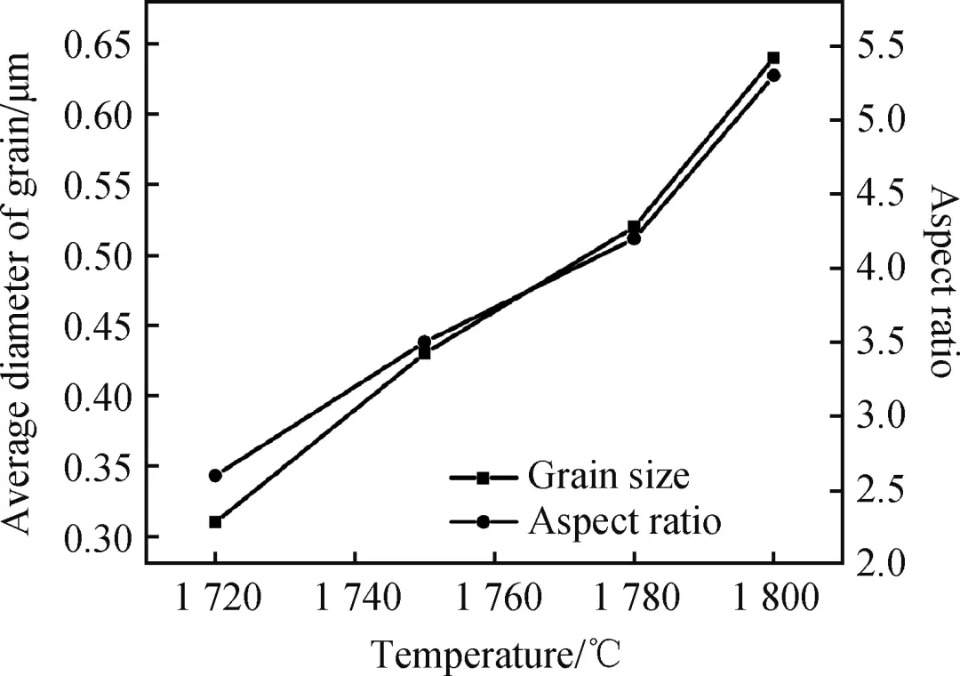

FIG. 5 mostra fotos SEM de amostras de esferas cerâmicas em diferentes temperaturas de sinterização. FIGO. 6 mostra as mudanças no tamanho do grão (isto é, diâmetro de grãos colunares longos) e relação comprimento-diâmetro do nitreto de silício de acordo com fotos SEM.

Pode ser visto na FIG. 5 e FIG. 6 que o tamanho do grão e a relação comprimento-diâmetro do nitreto de silício aumentam gradualmente com o aumento da temperatura de sinterização. Isso ocorre porque a viscosidade da fase líquida diminui com o aumento da temperatura de sinterização, e a fase líquida com baixa viscosidade é mais propícia à transferência de massa, o que promove a nucleação e o crescimento dos grãos β-Si3N4.

Fig.5 Imagens SEM de amostras de esferas cerâmicas sinterizadas em diferentes temperaturas de sinterização

Fig.6 Efeito da temperatura de sinterização no tamanho do grão e na proporção de amostras de esferas cerâmicas

Entre eles, a microestrutura das esferas cerâmicas sinterizadas a 1720 â possui muitos poros e pequenos grãos, que não estão totalmente desenvolvidos, e a relação entre comprimento e diâmetro é de apenas 2,6. As esferas cerâmicas sinterizadas em 1750 â e 1780 â possuem microestrutura uniforme, empacotamento de grãos compacto e desenvolvimento completo, e a relação comprimento/diâmetro é de 3,5 e 4,2, respectivamente. A uniformidade da microestrutura das esferas cerâmicas sinterizadas a 1 800 â é pobre, existem microporos, engrossamento dos grãos e crescimento anormal, a relação entre comprimento e diâmetro é tão alta quanto 5,3.

2.4 Propriedades mecânicas

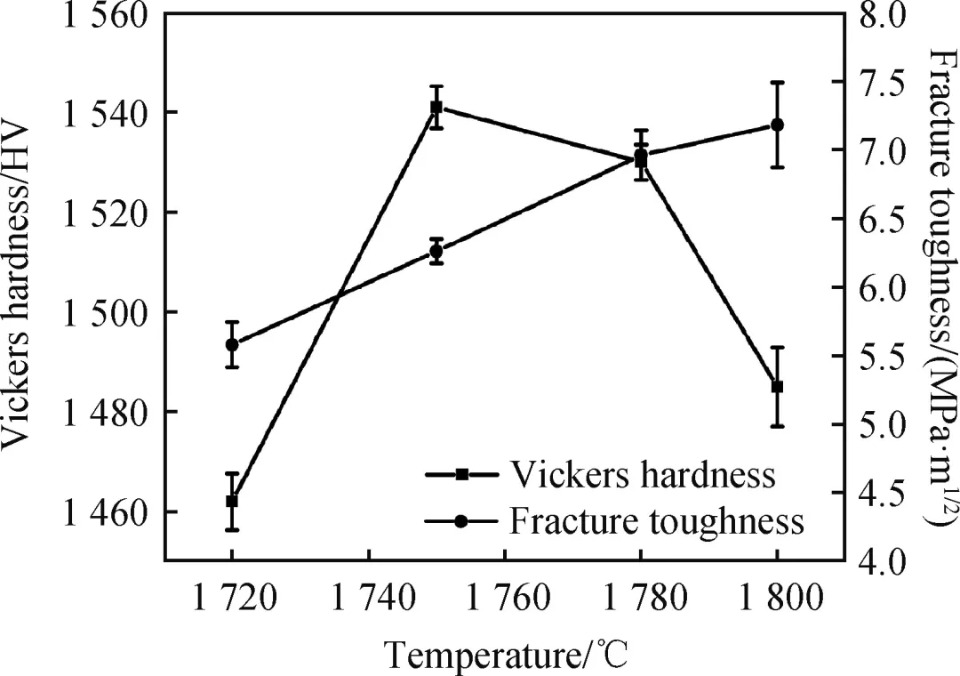

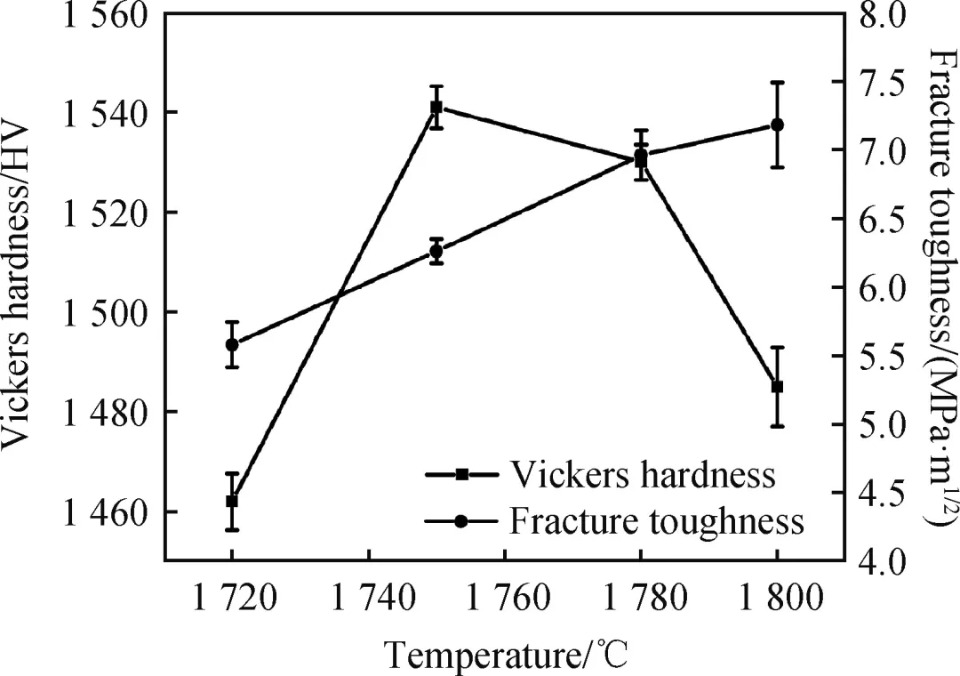

A Figura 7 mostra as alterações na dureza Vickers e na tenacidade à fratura de amostras de esferas cerâmicas em diferentes temperaturas de sinterização. Como pode ser visto na Figura 7, com o aumento da temperatura de sinterização, a dureza Vickers da bola cerâmica primeiro aumentou e depois diminuiu, e a tenacidade à fratura continuou a aumentar.

Fig.7 Efeito da temperatura de sinterização na dureza Vickers e na tenacidade à fratura de amostras de esferas cerâmicas

Quando a temperatura de sinterização é 1720°C, o tamanho do grão e a relação comprimento-diâmetro das bolas cerâmicas são menores, a porosidade é maior e a densidade é insuficiente, de modo que a dureza Vickers e a tenacidade à fratura são mais baixas. Quando a temperatura de sinterização sobe para 1750°C, o tamanho do grão e a relação comprimento-diâmetro das esferas cerâmicas aumentam, a densidade aumenta e a dureza Vickers e a tenacidade à fratura aumentam para 1540 HV e 6,3MPa·m1/2, respectivamente.

Quando a temperatura de sinterização é 1780°C, o tamanho do grão e a relação comprimento-diâmetro das esferas cerâmicas aumentam ainda mais, e a tenacidade à fratura continua a aumentar, atingindo 7MPa·m1/2, mas a dureza Vickers diminui ligeiramente para 1530HV.

Quando a temperatura continua a subir para 1.800 °C, os grãos das bolas cerâmicas crescem anormalmente e há microfuros na microestrutura, causando a deterioração da densidade, resultando em um declínio acentuado na dureza Vickers. No entanto, os grãos colunares longos e grossos podem exercer deflexão de trinca, arrancamento de pontes e grãos e outros mecanismos de tenacidade, que melhoram ainda mais a tenacidade à fratura das esferas cerâmicas.

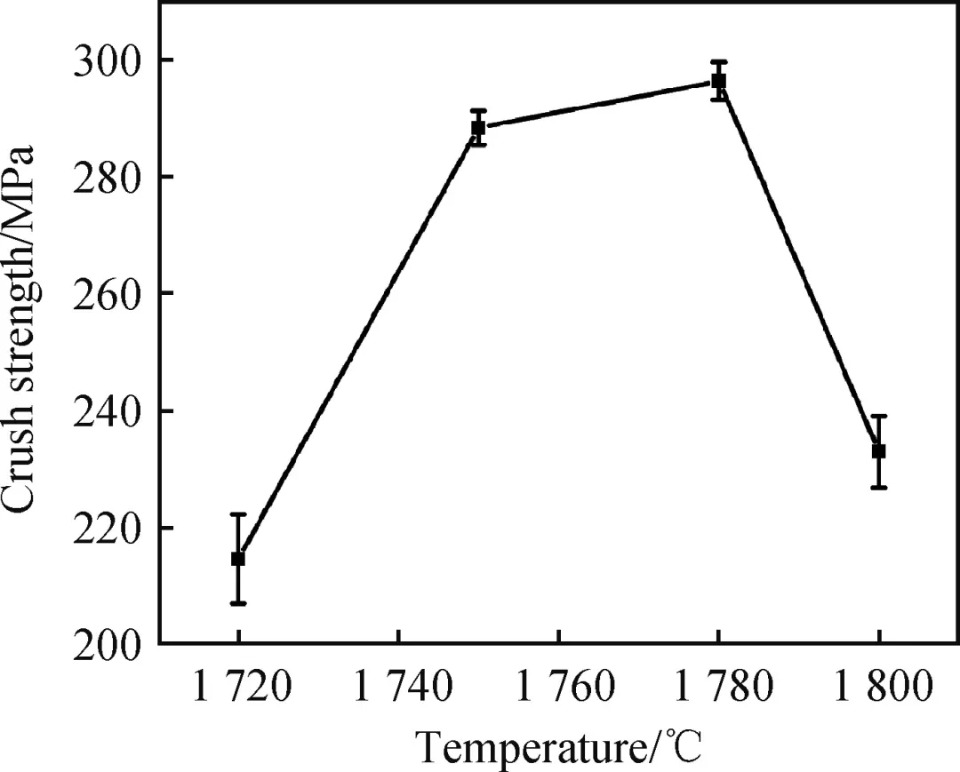

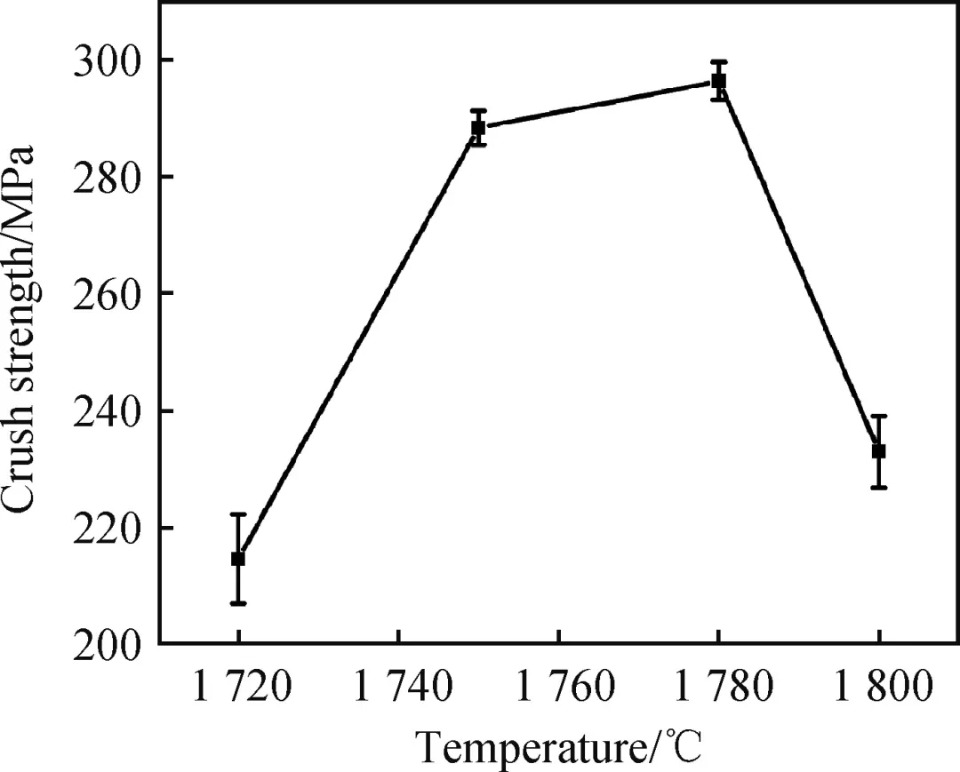

Fig.8 Efeito da temperatura de sinterização na resistência ao esmagamento de amostras de esferas cerâmicas

A Figura 8 mostra a resistência ao esmagamento e as alterações das amostras de esferas cerâmicas em diferentes temperaturas de sinterização. Como pode ser visto na FIG. 8, com o aumento da temperatura de sinterização, a resistência ao esmagamento da bola cerâmica primeiro aumenta e depois diminui. A resistência ao esmagamento da bola cerâmica é afetada principalmente pela densidade, microestrutura e defeitos internos. Quanto maior a densidade da bola cerâmica, mais uniforme será a microestrutura, menos defeitos internos e maior será a resistência ao esmagamento. Entre eles, a resistência ao esmagamento das esferas cerâmicas sinterizadas a 1750°C e 1780°C é maior, 288MPa e 296MPa respectivamente, indicando que os defeitos internos das esferas cerâmicas sinterizadas nessas duas temperaturas são relativamente poucos.

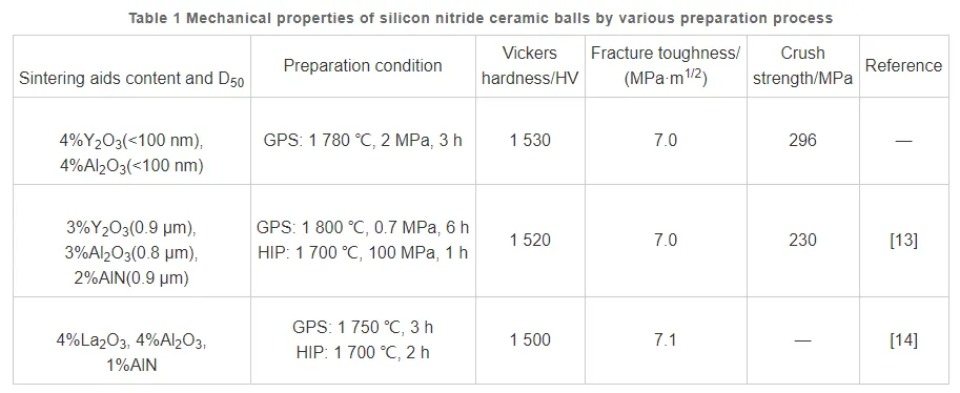

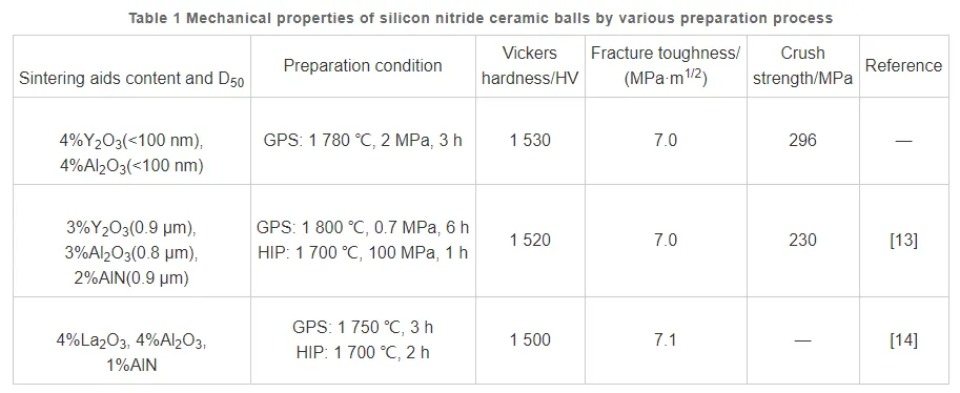

Tabela 1. Propriedades mecânicas de bolas cerâmicas de nitreto de silício por vários processos de preparação

A Tabela 1 apresenta a comparação das propriedades das esferas cerâmicas de nitreto de silício preparadas pelo processo de sinterização pneumática e aquelas preparadas pelo processo de prensagem isostática a quente no exterior. Pode-se observar na Tabela 1 que a dureza Vickers e a tenacidade à fratura da bola cerâmica de nitreto de silício preparada neste teste atingem o mesmo nível que a da bola cerâmica estranha de nitreto de silício, e a resistência ao esmagamento é maior do que a do silício estranho bola de cerâmica de nitreto. Como o agente de sinterização usado neste experimento é em nanoescala, ele pode ser disperso de maneira mais uniforme em nitreto de silício, promover a densificação da sinterização do nitreto de silício, melhorar a consistência do tamanho do grão do nitreto de silício, de modo que as propriedades mecânicas das bolas cerâmicas preparadas são excelente.

Conclusão

Neste artigo, o pó de α-Si3N4 de fabricação própria foi utilizado como matéria-prima e Y2O3 e Al2O3 em nanoescala foram utilizados como aditivos de sinterização para a realização de experimentos industriais. Foram estudados os efeitos da temperatura de sinterização na densificação, composição de fases, microestrutura e propriedades mecânicas da bola cerâmica de nitreto de silício de sinterização barométrica. As seguintes conclusões foram obtidas:

(1) Com o aumento da temperatura de sinterização, a densidade relativa da bola cerâmica aumenta primeiro e depois diminui, e o tamanho do grão e a relação comprimento-diâmetro aumentam gradualmente.

(2) As propriedades mecânicas das esferas cerâmicas de nitreto de silício estão intimamente relacionadas à sua microestrutura, e a tenacidade à fratura é afetada principalmente pelo tamanho do grão e pela relação comprimento-diâmetro. A tenacidade à fratura aumenta com o aumento do tamanho do grão e da relação comprimento-diâmetro. A dureza Vickers e a resistência ao esmagamento não são afetadas apenas pelo tamanho do grão, mas também relacionadas à densidade e aos defeitos internos, portanto, com o aumento da temperatura de sinterização, a tendência de primeiro aumentar e depois diminuir.

(3) A bola cerâmica sinterizada a 1780â tem as melhores propriedades mecânicas abrangentes, sua densidade relativa atinge 99%, dureza Vickers, tenacidade à fratura e resistência ao esmagamento são 1530HV, 7MPa·m1/2 e 296MPa, respectivamente.