Na indústria eletrônica em rápida mudança de hoje, os materiais de substrato cerâmico são uma base fundamental para o suporte de dispositivos eletrônicos de alto desempenho, seu desempenho e características afetam diretamente o desempenho geral e a confiabilidade dos produtos eletrônicos. Desde as primeiras cerâmicas de alumina até o posterior nitreto de alumínio, nitreto de silício e outros novos materiais, o desenvolvimento de materiais de substrato cerâmico tem testemunhado o progresso contínuo e a inovação da ciência e da tecnologia. Este artigo levará você a explorar as vantagens exclusivas e as perspectivas de aplicação desses materiais de substrato cerâmico, especialmente como as cerâmicas de nitreto de alumínio e nitreto de silício se destacam na solução de dissipação de calor de dispositivos de alta potência e ambiente de dissipação de calor de alta intensidade com seu excelente desempenho. e se tornar um material indispensável e importante na indústria eletrônica moderna.

Substrato de alumina, como pioneiro em substrato cerâmico, foi desenvolvido com sucesso pela Siemens na Alemanha desde 1929 e entrou na produção industrial em 1933, com seu baixo preço, excelente estabilidade, bom isolamento e propriedades mecânicas, há muito ocupa uma posição dominante em uma ampla gama de aplicações. No entanto, sua condutividade térmica relativamente baixa e coeficiente de expansão térmica que não correspondem ao Si limitam seu desenvolvimento em produtos eletrônicos de alta potência, e é usado principalmente no campo de embalagens de circuitos de baixa tensão e baixa integração.

Posteriormente, embora os substratos de BeO se destacassem por sua alta condutividade térmica, o problema da toxicidade tornou-se um obstáculo intransponível, que não foi apenas proibido no Japão, mas também severamente restringido na Europa, dificultando enormemente sua ampla aplicação .

Em contraste, embora o cristal único de SiC tenha uma condutividade térmica incrível, a condutividade térmica da cerâmica policristalina de SiC diminui significativamente devido à diferença na orientação dos grãos, juntamente com o baixo desempenho de isolamento e alta perda dielétrica, o que faz com que a pesquisa avance na área de materiais da placa de circuito lentos.

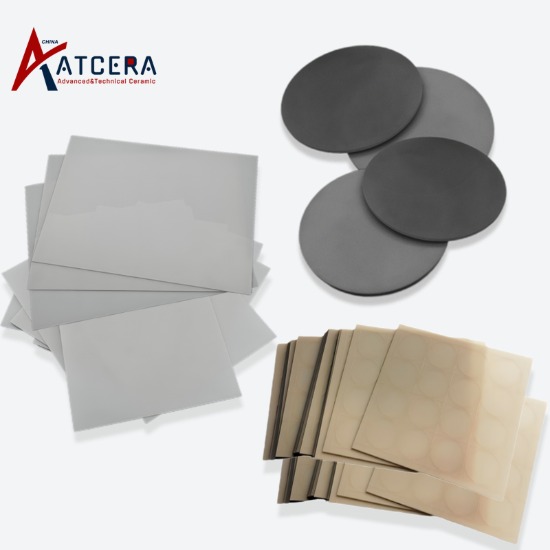

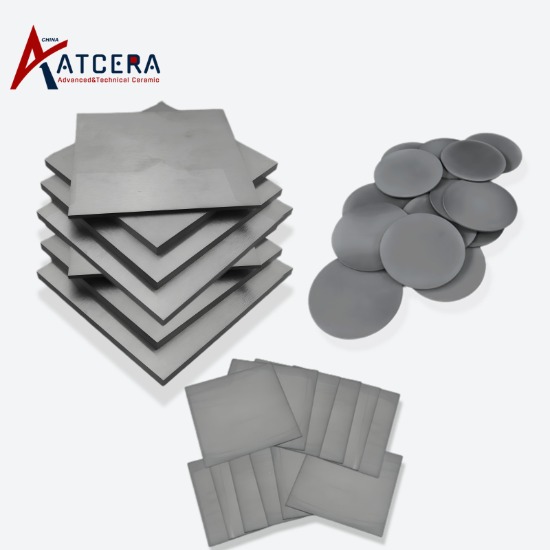

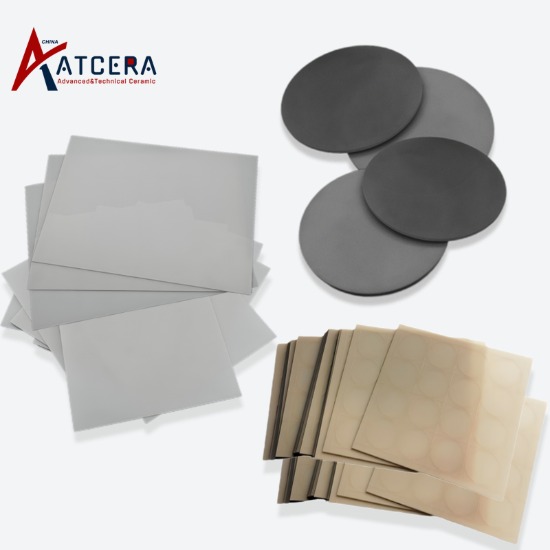

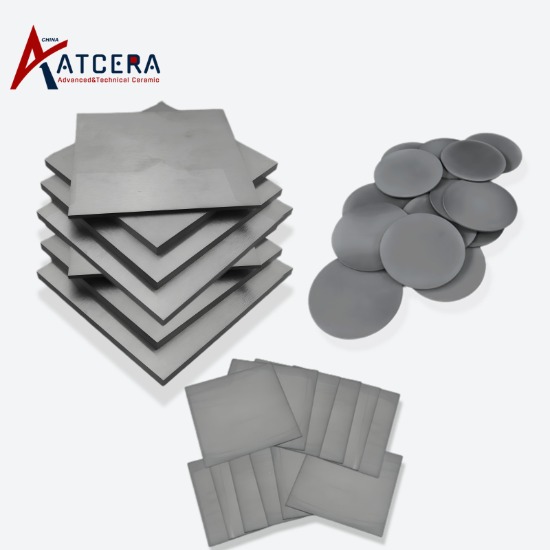

Neste contexto, as cerâmicas de nitreto de alumínio e nitreto de silício estão gradualmente emergindo com suas vantagens de desempenho exclusivas. Substrato de nitreto de alumínio com sua excelente alta condutividade térmica (valor teórico de até 320W/ (m·K), a condutividade térmica do produto comercial também está entre 180W/ (m·K) ~260W/ (m·K) ) tornou-se um material chave para resolver o problema de dissipação de calor de dispositivos de alta potência e, desde a década de 1980, sob a promoção dos países desenvolvidos, especialmente o Japão, desenvolveu-se rapidamente em uma nova geração de materiais de embalagem cerâmicos avançados. Sua alta resistência mecânica e estabilidade química garantem uma operação estável em ambientes agressivos.

Substratos de nitreto de silício, depois de experimentar o estágio inicial de condutividade térmica subestimada, por meio de pesquisa científica e otimização de processos, sua condutividade térmica foi significativamente melhorada, ultrapassando 177W/ (m·K), mantendo um coeficiente de expansão térmica muito baixo (3,2×10− 6/), tornando-se um dos mais excelentes materiais de substrato cerâmico com desempenho abrangente. Sua excelente resistência à flexão e resistência ao desgaste mostram extraordinária competitividade em ambientes de dissipação de calor de alta intensidade.

Em resumo, a cerâmica de nitreto de alumínio é a melhor escolha para dissipação de calor de dispositivos de alta potência devido à sua alta condutividade térmica e coeficiente de expansão térmica combinando com materiais semicondutores. A cerâmica de nitreto de silício, com suas abrangentes vantagens de desempenho, é líder em ambientes térmicos exigentes. Juntos, os dois levam os materiais de substrato cerâmico a um desempenho mais alto e a uma gama mais ampla de aplicações.