Comparado com outras membranas cerâmicas de óxido (alumina, óxido de titânio, zircônia, etc.), o tubo de membrana de carboneto de silício possui maior hidrofilicidade, permeabilidade, resistência à poluição e estabilidade química. A temperatura de sinterização da membrana cerâmica SIC está intimamente relacionada à tecnologia de sinterização, e a tecnologia de sinterização comum inclui tecnologia de recristalização, tecnologia de conversão de precursor cerâmico e tecnologia de sinterização de reação in-situ.

Tecnologia de Sinterização por Recristalização

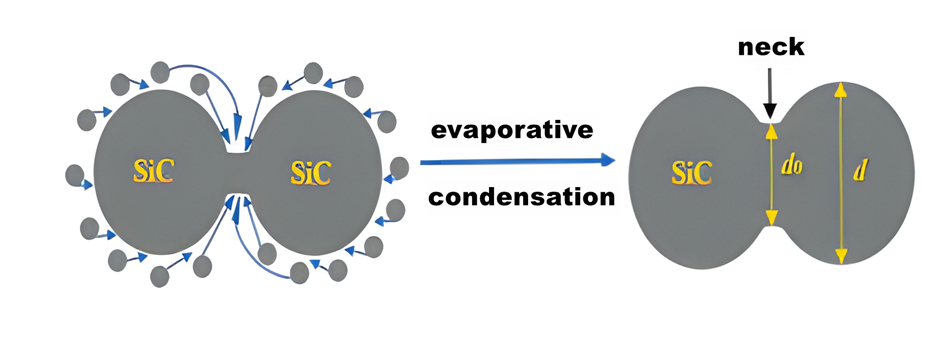

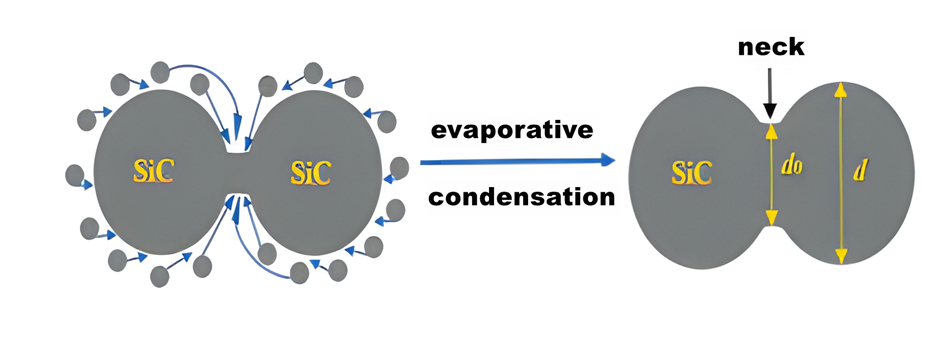

A tecnologia de sinterização por recristalização refere-se à realização da rejunção de partículas SIC de acordo com o mecanismo de migração da fase gasosa por evaporação-condensação sob sinterização em alta temperatura. Este processo não envolve muita reação química, o tamanho dos poros é muito afetado pelo tamanho do pó da matéria-prima, a estrutura dos poros da membrana de carboneto de silício obtida é uniforme e o fator ziguezague é baixo. Como o carboneto de silício tem boa estabilidade em alta temperatura, alta pressão e ampla faixa de pH, aditivos de sinterização e distribuição bipico de pó de carboneto de silício são geralmente usados para reduzir a temperatura de sinterização durante a recristalização. O tubo de membrana de carboneto de silício preparado pela tecnologia de sinterização por recristalização possui alta estabilidade química, mas sua temperatura de sinterização é alta (> 1800 ℃), o consumo de energia é grande e a proteção da atmosfera inerte é necessária durante o processo de sinterização, e o equipamento é extremamente estrito. Além disso, para remover o possível carbono residual no poro, após a finalização da sinterização, a oxidação superficial precisa ser realizada em atmosfera de ar abaixo de 800 ° C, complicando o processo de preparação.

Diagrama de recristalização de alta temperatura SiC

Tecnologia de conversão de precursor cerâmico

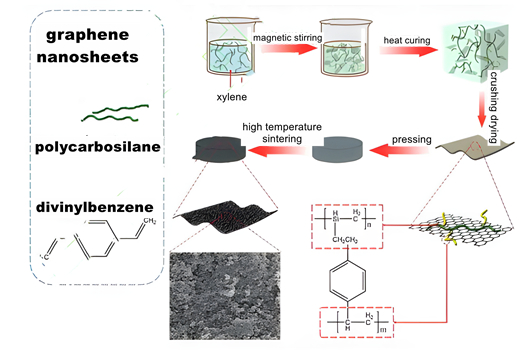

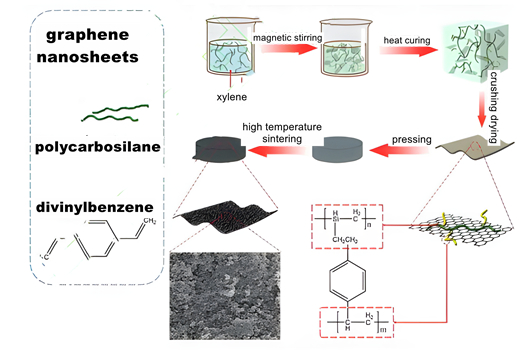

A tecnologia de conversão de precursor cerâmico refere-se ao craqueamento de polímero orgânico contendo silício (como resina de silicone, policarbosilano, etc.) em uma atmosfera inerte e uma certa faixa de temperatura (1100-1600°C) para formar uma fase de ligação entre agregados de carboneto de silício , de modo a preparar ac e uma certa resistência mecânica da membrana cerâmica de carboneto de silício. A tecnologia de conversão de precursor cerâmico tem baixa exigência de temperatura de sinterização, o que contribui para reduzir o consumo de energia. Porém, sua matéria-prima é de alto polímero, e o processo de sinterização requer atmosfera anaeróbica, que apresenta as desvantagens de alto custo e processo complexo, que não favorece a produção industrial. A fim de desenvolver e otimizar ainda mais o potencial de aplicação da tecnologia de conversão de precursores cerâmicos para produção de membranas, é necessário focar na redução de custos e na regulação da microestrutura (tamanho dos poros, porosidade e espessura da membrana).

Preparação de membrana cerâmica de carboneto de silício por tecnologia de conversão de precursor cerâmico

Tecnologia de sinterização por reação in situ

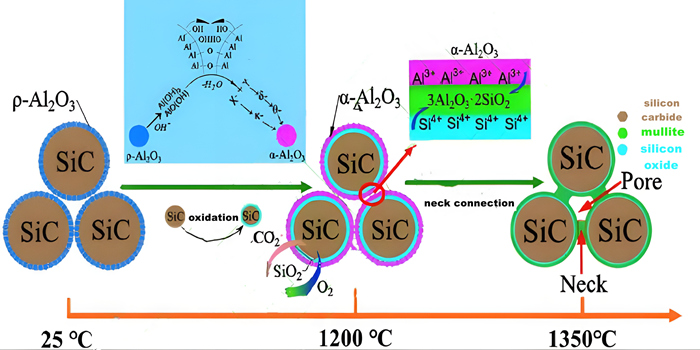

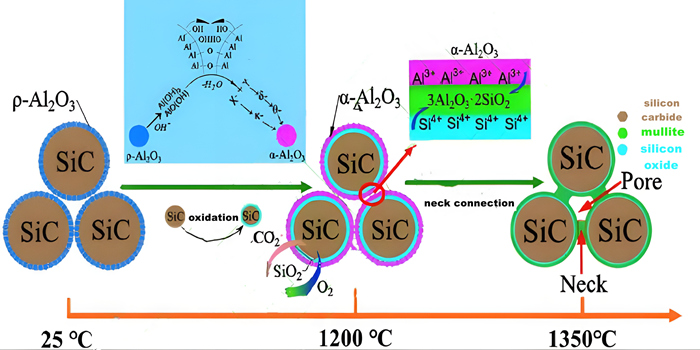

A tecnologia de sinterização por reação in situ refere-se à adição de aditivos de sinterização às partículas agregadas de carboneto de silício sob uma atmosfera de ar, de modo que seja muito inferior à temperatura de sinterização da membrana cerâmica de carboneto de silício de fase pura (1350-1550 ℃) para gerar óxido de silício, e então a reação in situ com o agente de sinterização para formar uma conexão de pescoço. Os aditivos de sinterização comuns são principalmente óxidos metálicos, como alumina, óxido de ítrio e zircônia. No processo de reação, mulita, cordierita e outros óxidos multicomponentes tornam-se a fase de ligação do gargalo entre as partículas. A adição desses aditivos de sinterização favorece a mudança do limite do grão e da energia superficial do agregado SIC, acelerando assim a taxa de difusão de massa no processo de sinterização e reduzindo o custo de sinterização. A tecnologia de sinterização reativa in situ pode efetivamente reduzir a temperatura de sinterização do SIC, mas o processo de preparação da membrana ainda precisa ser reduzido.

Diagrama esquemático do processo de sinterização de cerâmicas porosas de carboneto de silício ligadas por mulita preparadas pela técnica de sinterização reativa in situ

A fim de melhorar ainda mais o potencial de aplicação industrial do tubo de membrana de carboneto de silício, ele pode ser considerado sob os aspectos de redução de custos e melhoria de desempenho. Por exemplo, para reduzir o custo, podem ser procurados precursores de polímero de baixo custo para preparar membranas de carboneto de silício de separação de gases com tamanho de poro pequeno; Também pode otimizar a combinação de aditivos de sinterização, reduzir a temperatura de sinterização e expandir ainda mais a gama de aplicações da tecnologia de co-sinterização.

Com a preocupação global com a proteção ambiental, a demanda por tecnologia de filtragem e separação de alto desempenho tornou-se cada vez mais urgente, o que oferece oportunidades valiosas para o desenvolvimento e aplicação de tubos de membrana de carboneto de silício. No futuro, muitos recursos ainda serão necessários para resolver os problemas de produção de membranas cerâmicas imaturas e tecnologia de preparação, para que a tecnologia de separação de membranas cerâmicas de carboneto de silício possa obter aplicações mais práticas.