Introdução à Cerâmica de Alumina

A cerâmica de alumina , com suas propriedades excepcionais, como alta dureza, resistência a altas temperaturas, resistência à oxidação, resistência à corrosão, alto isolamento elétrico e baixa perda dielétrica, tornou-se o material cerâmico avançado mais amplamente produzido e aplicado. Eles são amplamente utilizados em vários setores, incluindo metalurgia, produtos químicos, eletrônicos e biomedicina.

Estas cerâmicas são frequentemente classificadas com base no teor de Al2O3 em sua composição. Por exemplo, “porcelana 75” contém aproximadamente 75% de Al2O3. Devido à sua temperatura de sinterização mais baixa, o custo de produção da porcelana 75 é relativamente baixo em comparação com outras cerâmicas de alumina. No entanto, o seu desempenho médio levou à sua eliminação progressiva na maioria das aplicações.

A "porcelana 85", com teor de Al2O3 em torno de 85%, geralmente inclui aditivos como pó de talco para aumentar a resistência mecânica e as propriedades elétricas da cerâmica. Este tipo é comumente usado na fabricação de dispositivos elétricos de vácuo.

A "porcelana 95", contendo cerca de 95% de Al2O3, é empregada principalmente em componentes resistentes à corrosão e ao desgaste.

A "porcelana 99", com teor de 99% de Al2O3, oferece excelente resistência a altas temperaturas, resistência ao desgaste e resistência à corrosão. Ele encontra aplicações em dispositivos refratários especiais e resistentes ao desgaste, como rolamentos cerâmicos, tubos de fornos e cadinhos.

Cerâmicas com teor de Al2O3 superior a 99,9% são conhecidas como "cerâmicas de alumina de alta pureza". Estas cerâmicas, com temperatura de sinterização superior a 1650°C, possuem propriedades de transmitância, tornando-as adequadas para dispositivos como tubos de lâmpadas de sódio. Além disso, eles são usados em componentes eletrônicos, como substratos de circuitos integrados e materiais de isolamento de alta frequência.

Técnicas de Sinterização para Cerâmica de Alumina

2.1 Sinterização sem pressão

A sinterização sem pressão envolve o processo de sinterização do corpo verde sob condições atmosféricas sem qualquer pressão externa. O material começa a sinterizar sem pressão externa, normalmente em temperaturas variando de 0,5 a 0,8 do ponto de fusão do material. A sinterização em fase sólida a estas temperaturas permite difusão atómica suficiente. Este método, conhecido por sua simplicidade e custo-benefício, é amplamente utilizado na produção industrial. Ele pode sinterizar materiais de vários formatos e tamanhos, tornando-o uma escolha popular para nanocerâmica. Técnicas avançadas de sinterização, como sinterização rápida e sinterização em duas etapas, evoluíram a partir deste método.

2.1.1 Sinterização Convencional

A sinterização convencional envolve aquecer o material até a temperatura máxima de sinterização a uma taxa tradicional de uma etapa, mantê-lo por um período e depois resfriá-lo até a temperatura ambiente. Este método é considerado eficaz apenas para materiais facilmente sinterizáveis com excelentes propriedades de pó, alta densidade verde e estrutura uniforme. Estudos examinaram a influência da pressão de moldagem e do tamanho do grão do pó na sinterização cerâmica. Usando sinterização convencional sem pressão, Li et al. alcançou uma nanocerâmica de alumina com tamanho de grão de 90nm e densidade de cerca de 90% por aquecimento a uma taxa de 10ºC/min a 1450ºС por 1 hora. O estudo encontrou uma correlação positiva entre densidade verde, densidade cerâmica e pressão de moldagem, destacando a importância de obter um corpo verde uniforme e de alta densidade para sinterização convencional sem pressão de nanocerâmicas.

2.1.2 Sinterização em Duas Etapas

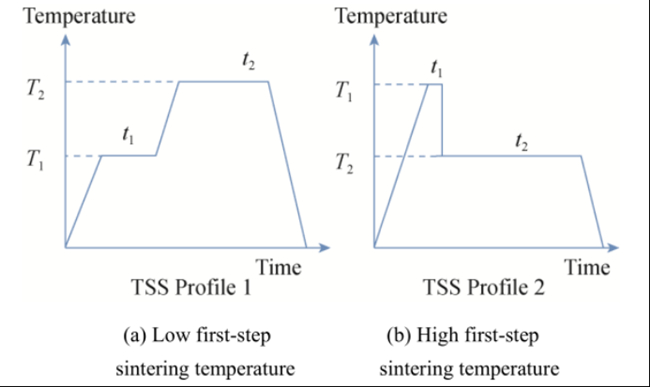

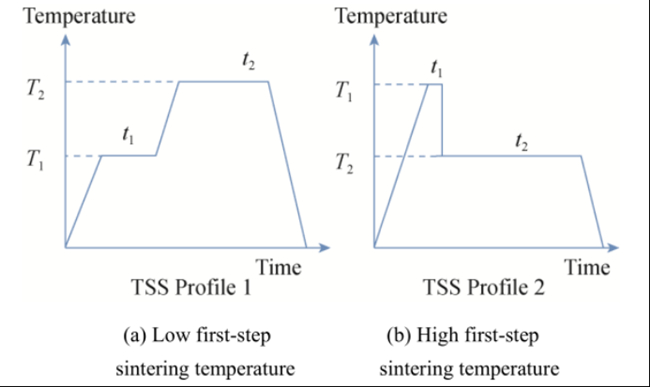

Existem duas formas principais deste método, conforme ilustrado nas Figuras 1a e 1b, propostas por Chu et al. e Chen et al., respectivamente. O primeiro envolve sinterização inicial em baixa temperatura, seguida de sinterização e resfriamento em alta temperatura. Este método proporciona melhor controle sobre a microestrutura da cerâmica e melhora suas propriedades, mas geralmente resulta em tamanhos de grãos cerâmicos maiores. Esta última técnica envolve o aquecimento do corpo verde a uma temperatura (t1), onde ocorre uma densificação parcial, com densidade relativa entre 75% e 90%. Alguns poros permanecem em estado metaestável. A temperatura é então reduzida para um t2 relativamente mais baixo e mantida por um período prolongado. Isto permite a densificação final por difusão em temperaturas mais baixas, ao mesmo tempo que inibe o crescimento dos grãos, melhorando as propriedades mecânicas da cerâmica sinterizada. A essência deste método reside na exploração das diferenças cinéticas entre a migração dos limites dos grãos e a difusão para suprimir a migração dos limites dos grãos durante os estágios posteriores da sinterização. Comparado à sinterização rápida, que se concentra na supressão do engrossamento dos grãos durante os estágios iniciais de sinterização, este método se mostra mais eficaz na preparação de nanocerâmicas.

figura 1

2.2 Sinterização por Prensagem a Quente

A sinterização por prensagem a quente envolve o aquecimento do pó enquanto se aplica tensão uniaxial em altas temperaturas. Isto permite que o corpo sinterizado se densifique principalmente através da migração de material sob pressão externa. A prensagem a quente pode ser classificada como vácuo, atmosférica ou contínua, e sua temperatura de sinterização é muito inferior à da sinterização atmosférica. Para alumina, a sinterização convencional à pressão atmosférica requer aquecimento a 1800°C, enquanto a prensagem a quente (a 20MPa) necessita apenas de cerca de 1500°C. Além disso, a sinterização em temperaturas mais baixas inibe o crescimento dos grãos, resultando em um corpo sinterizado denso e de granulação fina, com baixa porosidade e alta resistência. Kear et al. produziu cerâmica de nanoalumina com tamanho de grão inferior a 50 nm e densidade de 98% por sinterização de pó de Al2O3 a 800 ℃ por 15 minutos sob pressão de 8 GPa.

A prensagem a quente envolve a pré-formação ou o carregamento direto do pó em um molde, simplificando o processo. Os produtos sinterizados possuem alta densidade, chegando teoricamente a 99%. Porém, esse método apresenta limitações, como dificuldade na produção de formatos complexos, pequena escala de produção e custos elevados.

2.3 Sinterização por Prensagem Isostática a Quente

Essencialmente, a prensagem isostática a quente é uma variação da prensagem a quente. Trata-se de sinterizar o corpo verde em ambiente gasoso a altas temperaturas, submetendo-o a pressões de todas as direções. Isto aumenta ainda mais a densidade do material cerâmico produzido. A prensagem isostática a quente oferece diversas vantagens, incluindo tempo de sinterização reduzido, temperaturas de sinterização mais baixas, microestrutura uniforme e excelente desempenho. Porém, o alto custo do equipamento, o consumo de grandes quantidades de gás durante o processo e as limitações impostas pela temperatura de amolecimento do material de encapsulamento dificultam sua aplicação em larga escala.

2.4 Sinterização a Alto Vácuo

A sinterização de alto vácuo envolve a sinterização em um ambiente altamente vácuo. Wang et al. usou alumina de alta pureza (pureza> 99,99%) como matéria-prima, empregando tecnologia de prensagem isostática, e sinterizou-a a 1500 ℃ no vácuo. A cerâmica de alumina de alta pureza resultante exibiu excelente desempenho, incluindo alta resistência à flexão e tamanho de grão de 2-3μm. Gustavo et al. empregou sinterização de alto vácuo para produzir cerâmica de alumina com alta densidade relativa e resistência à flexão. Estudos demonstraram que a sinterização de alto vácuo para cerâmicas de alumina de alta pureza não apenas reduz as impurezas nos limites dos grãos, mas também diminui a probabilidade de porosidade.

2.5 Sinterização por Microondas

A sinterização por microondas envolve a interação do campo eletromagnético de microondas com o meio material, causando perda dielétrica e resultando no aquecimento simultâneo da superfície e do interior do material. Os resultados de Lu et al. indicam que a sinterização por microondas de cerâmicas α-Al2O3 de alta pureza oferece vantagens em relação aos métodos tradicionais de sinterização. Estes incluem temperaturas de sinterização mais baixas, tempo de sinterização significativamente reduzido, alteração mínima no tamanho do grão antes e depois da sinterização e um corpo sinterizado mais uniforme e denso. Isso fornece um processo importante para o desenvolvimento de materiais cerâmicos nano-dentários.

Os benefícios da sinterização por microondas incluem taxas de aquecimento rápidas, permitindo rápida sinterização e refinamento de grãos, aquecimento uniforme do produto cerâmico com um campo de temperatura interno homogêneo, aquecimento seletivo de peças de material para reparo ou cura de defeitos, eficiência energética (com economia potencial de até 50%) e ausência de inércia térmica para mudanças instantâneas de temperatura. No entanto, uma compreensão detalhada das propriedades e distribuição do campo eletromagnético dentro da cavidade de micro-ondas, das interações micro-ondas-material, das transformações de materiais e dos mecanismos de transferência de calor ainda é necessária para otimizar o processo. Como a sinterização por microondas é uma tecnologia relativamente nova, a sua implementação industrial pode levar um tempo considerável, tornando-a um foco de pesquisas futuras.

2.6 Sinterização por Plasma Spark (SPS)

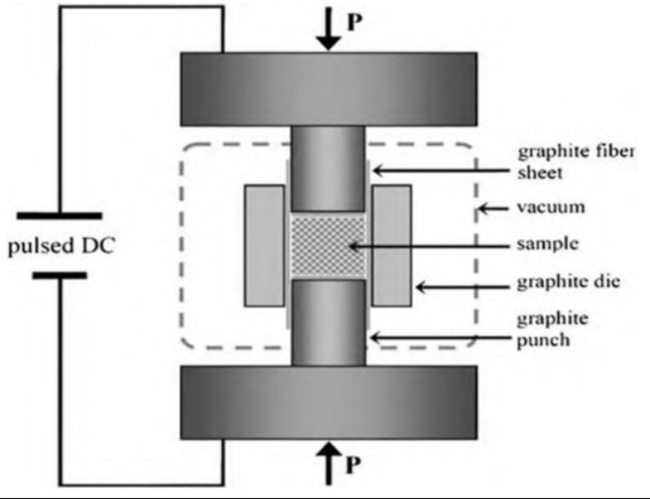

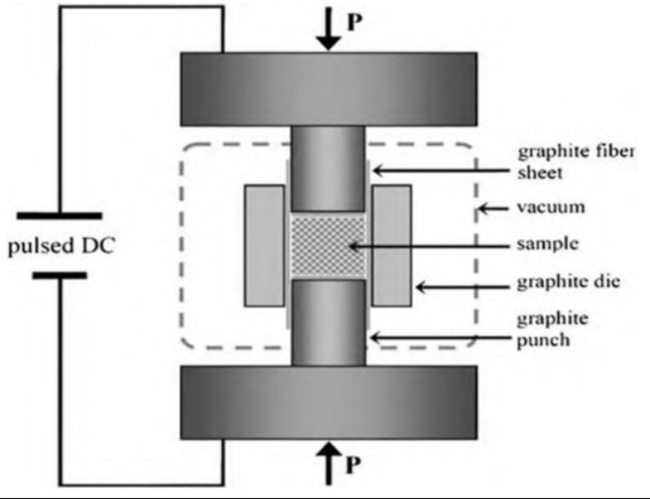

A Sinterização por Plasma Spark utiliza energia de pulso, pressão de pulso de descarga e o campo instantâneo de alta temperatura gerado pelo aquecimento Joule para aquecer o material até a temperatura de sinterização. Comparado aos métodos convencionais de sinterização, o Spark Plasma pode produzir altas temperaturas com uma taxa de aquecimento de até 1000°C/min. A superfície dos grãos é ativada pelo plasma, acelerando a densificação da sinterização e resultando em alta eficiência de sinterização.

A tecnologia SPS oferece diversas vantagens, incluindo baixas temperaturas de sinterização, tempos de retenção curtos, taxas de aquecimento rápidas, pressões de sinterização ajustáveis e a capacidade de obter acoplamento multicampo (elétrico-mecânico-térmico). Além de cerâmicas comuns como Al2O3, a tecnologia SPS também pode ser usada para a preparação de materiais difíceis de sinterizar, como ZrB2, HfB2, ZrC e TiN.

Tecnologia de sinterização por plasma Spark