Hoje, com o rápido desenvolvimento da indústria eletrônica, a cerâmica de nitreto de alumínio tornou-se a primeira escolha para substratos de resfriamento de circuitos integrados em larga escala e materiais de embalagem devido à sua excelente condutividade térmica, excelentes propriedades mecânicas, resistência à corrosão e boas propriedades elétricas. Especialmente na busca pela miniaturização e chips de circuito integrado de alto desempenho, a superfície leve e ultralisa dos substratos de nitreto de alumínio torna-se a chave para melhorar o desempenho geral. No entanto, a alta dureza, alta fragilidade e baixa tenacidade à fratura da cerâmica de nitreto de alumínio trouxeram grandes desafios à sua usinagem de ultraprecisão. Como obter rugosidade superficial tão baixa quanto o nível nanométrico sem danificar o próprio material tornou-se um problema técnico a ser resolvido urgentemente na pesquisa científica e na indústria. Este artigo se concentra no processo de polimento magnetoreológico de cerâmicas de nitreto de alumínio e discute como lidar efetivamente com esses desafios e obter superfícies usinadas planas de alta qualidade.

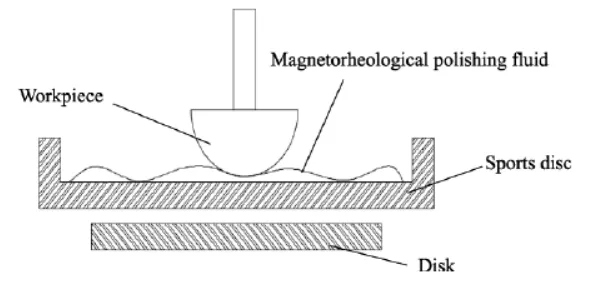

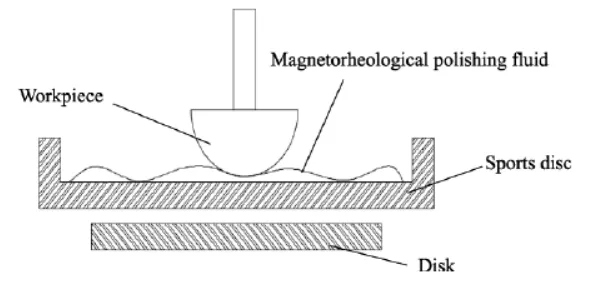

A tecnologia de polimento magnetoreológico, como um método inovador de usinagem de ultraprecisão, combina habilmente o controle do campo magnético e os princípios da mecânica dos fluidos para obter polimento sem contato ou com baixa tensão de contato das superfícies dos materiais. Ao ajustar a intensidade e distribuição do campo magnético, o arranjo e o movimento das partículas magnéticas no fluido magnetoreológico são controlados para formar uma película de polimento dinâmica e controlável na superfície da peça de trabalho. Este filme de polimento pode remover pequenas saliências na superfície do material com precisão e eficiência extremamente altas sob pressão de contato muito pequena, alcançando uma rugosidade superficial de nível nanométrico.

Para cerâmicas de nitreto de alumínio, a tecnologia de polimento magnetoreológico mostrou vantagens significativas. Em primeiro lugar, como quase não há contato direto no processo de polimento, o estresse mecânico e térmico que pode ser causado pelos métodos tradicionais de polimento é evitado e os defeitos superficiais e danos subsuperficiais gerados durante o processamento são significativamente reduzidos. Em segundo lugar, o polimento magnetoreológico possui um alto grau de controlabilidade. Ao ajustar com precisão os parâmetros do processo, como intensidade do campo magnético, taxa de fluxo do fluido de polimento e velocidade da amostra, ele pode obter usinagem precisa de substratos cerâmicos de nitreto de alumínio de diferentes formas e tamanhos para atender a diversas necessidades de processamento.

Além disso, a tecnologia de polimento magnetoreológico também possui alta taxa de remoção de material e eficiência de processamento. Os resultados mostram que, sob condições de processo adequadas, o processo de polimento magnetoreológico da cerâmica de nitreto de alumínio pode atingir uma precisão superficial de valor RMS inferior a 2 nm, mantendo ao mesmo tempo alta velocidade de processamento, o que é de grande importância para melhorar a eficiência da produção e reduzir o custo de produção.

Em resumo, o processo de polimento magnetoreológico da cerâmica de nitreto de alumínio, com seu mecanismo exclusivo de polimento sem contato ou de baixa tensão de contato, supera efetivamente os problemas de processamento causados pela alta dureza, alta fragilidade e baixa tenacidade à fratura da cerâmica de nitreto de alumínio, e fornece um novo solução para obter superfícies usinadas planas de alta qualidade. Com a contínua maturidade e otimização da tecnologia, espera-se que a tecnologia de polimento magnetoreológico mostre seu grande potencial em mais campos, como embalagens eletrônicas, componentes ópticos, máquinas de precisão, e promova o desenvolvimento de indústrias relacionadas na direção de maior precisão e maior eficiência. No futuro, esperamos expandir ainda mais o escopo de aplicação da tecnologia de polimento magnetoreológico por meio de pesquisa e inovação contínuas e contribuir mais para o progresso científico e tecnológico e o desenvolvimento social.