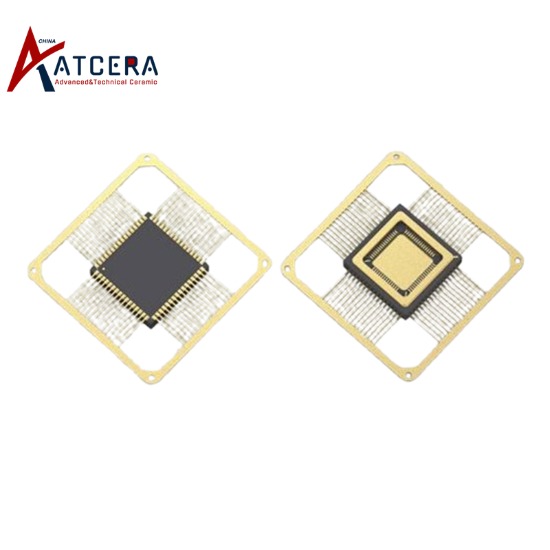

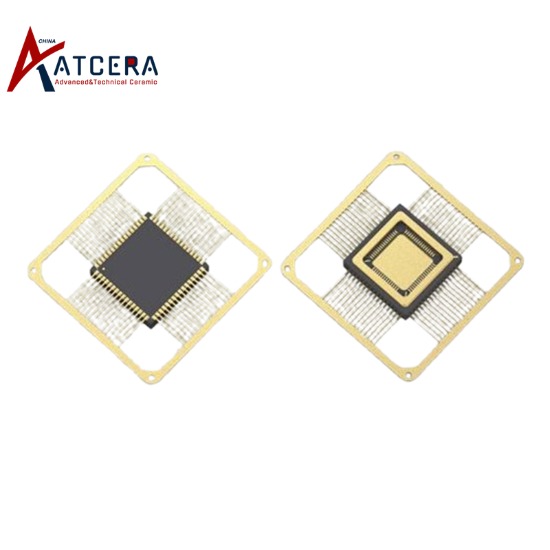

No campo de embalagens microeletrônicas, cerâmicas de nitreto de alumínio estão gradualmente se tornando o material preferido para substratos de resfriamento de chips de alto desempenho devido à sua excelente condutividade térmica, resistência mecânica e propriedades elétricas. No entanto, sua alta dureza e alta fragilidade podem facilmente causar microfissuras superficiais e danos subsuperficiais durante o processamento, o que afeta diretamente as propriedades finais e os efeitos de aplicação do material. Portanto, como otimizar o processo de polimento químico-mecânico (CMP) da cerâmica de nitreto de alumínio para reduzir ou eliminar efetivamente esses defeitos de processamento tornou-se um ponto quente e difícil na pesquisa atual.

Cerâmica de nitreto de alumínio, como um material avançado de alto desempenho, com sua excelente eficiência de condutividade térmica (condutividade térmica de até cerca de 200-300 W/m·K, excedendo em muito os materiais cerâmicos tradicionais), excelentes propriedades mecânicas (alta dureza, alta resistência) , excelente resistência à corrosão, bem como boas características de isolamento elétrico e soldabilidade, tem demonstrado grande potencial no campo da microeletrônica, especialmente no substrato de resfriamento e materiais de embalagem de circuitos integrados (ICS) de grande escala. O design leve do Substrato AlN não apenas reduz efetivamente o volume e o peso dos dispositivos eletrônicos, mas também reduz significativamente a resistência térmica por meio de sua superfície ultralisa (rugosidade superficial ideal Ra ≤ 8 nm, e ainda requer precisão de superfície RMS <2 nm após polimento), otimizando a eficiência de dissipação de calor do chip, o que é crucial para melhorar o desempenho geral e a confiabilidade dos circuitos integrados.

No entanto, a alta dureza (dureza Mohs de cerca de 9), a alta fragilidade e a tenacidade à fratura relativamente baixa da cerâmica de nitreto de alumínio representam grandes desafios para a usinagem de precisão, especialmente o achatamento de superfícies. No processo de processamento, é fácil produzir arranhões superficiais, microfissuras e outros defeitos, bem como difícil detectar danos subterrâneos, o que afetará diretamente o desempenho e a vida útil do material. Portanto, como obter um processamento de achatamento de superfície de cerâmica de nitreto de alumínio eficiente e de alta qualidade e reduzir defeitos de processamento tornou-se um problema chave a ser resolvido no campo da ciência e engenharia de materiais.

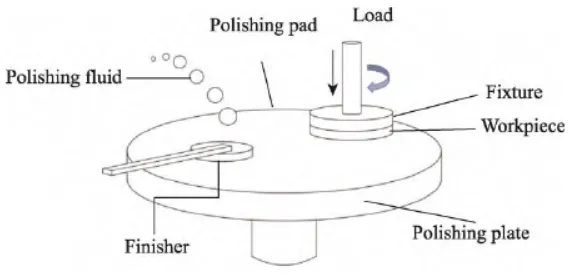

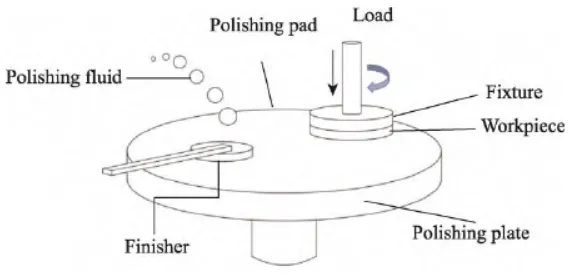

O núcleo do processo de polimento químico-mecânico da cerâmica de nitreto de alumínio é realizar o processamento fino e o tratamento plano da superfície do material por meio da dupla ação da corrosão química e do atrito mecânico. Este processo pode não apenas melhorar significativamente a rugosidade superficial do material, mas também ajustar o estado de tensão superficial do material até certo ponto, de modo a melhorar o desempenho geral. No entanto, o processo CMP tradicional é muitas vezes difícil de equilibrar a eficiência do processamento e a qualidade da superfície ao processar cerâmicas de nitreto de alumínio, especialmente na prevenção de microfissuras e danos subterrâneos.

É importante notar que, em comparação com materiais semicondutores mais maduros, como o carboneto de silício, ainda existem algumas lacunas de pesquisa na seleção de abrasivos, nos tipos de pastilhas de polimento e no processo de otimização da cerâmica de nitreto de alumínio no processo CMP. No futuro, com a compreensão profunda das características dos materiais cerâmicos de nitreto de alumínio e a inovação contínua da tecnologia CMP, espera-se desenvolver um sistema de processo CMP mais eficiente, ecológico e adequado para cerâmica de nitreto de alumínio, e promover ainda mais sua ampla aplicação na área de embalagens eletrônicas de alto desempenho.

Para resolver o problema de que a superfície do nitreto de alumínio após o processamento é propensa a microfissuras e danos subterrâneos, é necessário começar por vários aspectos:

1. Otimize a formulação do fluido de polimento: Desenvolva um fluido de polimento com maior seletividade, que possa remover de forma mais eficaz a superfície do material sem danificar sua estrutura interna. Ao mesmo tempo, o valor do pH, a concentração e os tipos de aditivos do líquido de polimento são ajustados para reduzir a erosão química da cerâmica de nitreto de alumínio e reduzir o risco de microfissuras.

2. Melhore a seleção de almofadas de polimento e abrasivos: selecione almofadas de polimento com dureza moderada e boa resistência ao desgaste, bem como partículas abrasivas com distribuição uniforme de tamanho de partícula e formato regular para reduzir a concentração de tensão mecânica durante o processamento e evitar danos subterrâneos.

3. Controle preciso dos parâmetros de polimento: incluindo pressão de polimento, velocidade de rotação, tempo de polimento, etc. A configuração razoável desses parâmetros pode afetar diretamente o efeito de polimento e a qualidade do processamento. Ao ajustar esses parâmetros, é possível minimizar defeitos superficiais e, ao mesmo tempo, garantir a eficiência do processamento.

4. Adote tecnologia avançada de detecção e feedback: o sistema de monitoramento e feedback on-line é introduzido no processo CMP para detectar a qualidade da superfície usinada em tempo real e ajustar os parâmetros de polimento a tempo de acordo com os resultados de feedback para realizar o inteligente e controle fino do processo de processamento.

Em resumo, a otimização e melhoria do processo de polimento químico-mecânico da cerâmica de nitreto de alumínio é a chave para resolver as microfissuras e danos subsuperficiais da superfície de nitreto de alumínio após o processamento. Através da aplicação abrangente das estratégias acima, a qualidade do processamento e o desempenho da aplicação da cerâmica de nitreto de alumínio podem ser significativamente melhorados, e a ampla aplicação e desenvolvimento da cerâmica de nitreto de alumínio no campo de embalagens microeletrônicas pode ser promovida.