Com o rápido desenvolvimento da tecnologia eletrônica, os requisitos de integração e desempenho de circuitos integrados de grande escala aumentam dia a dia. Como principal material de suporte, a cerâmica de nitreto de alumínio tornou-se um substrato de resfriamento e material de embalagem ideal devido à sua excelente condutividade térmica, resistência mecânica, resistência à corrosão e excelentes propriedades elétricas. No entanto, a alta dureza, alta fragilidade e baixa tenacidade à fratura da cerâmica de nitreto de alumínio representam um grande desafio no processo de busca de qualidade de superfície ultra-lisa. Em particular, no campo das embalagens electrónicas, a rugosidade da superfície precisa de ser controlada à nanoescala para minimizar o volume, reduzir a resistência interna e optimizar o desempenho da dissipação de calor. Portanto, como usar a tecnologia de processamento a laser para obter uma superfície de processamento plana de alta qualidade do substrato aln tornou-se um problema chave a ser resolvido no campo da ciência de materiais e fabricação de precisão.

Aplicação e desafio da tecnologia de processamento a laser em cerâmica de nitreto de alumínio

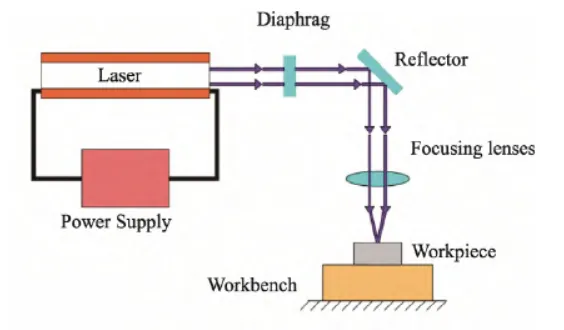

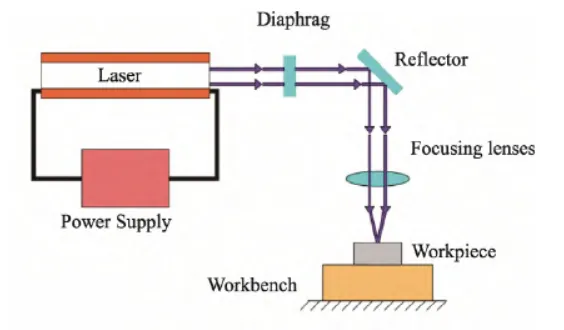

A tecnologia de processamento a laser, com suas vantagens de ausência de contato, ausência de desgaste da ferramenta, alta precisão e flexibilidade, tem demonstrado grande potencial no processamento de materiais cerâmicos frágeis e duros. Nesta tecnologia, o feixe de laser de alta densidade de energia atua diretamente na superfície do material, de modo que a área local aquece rapidamente e se decompõe ou derrete, de modo a conseguir a remoção ou modificação do material. No entanto, para o processamento a laser de cerâmica de nitreto de alumínio, como controlar com precisão a distribuição de energia no processo de processamento, reduzir a zona afetada pelo calor, evitar rachaduras e danos subterrâneos e garantir a alta suavidade da superfície usinada tornou-se a dificuldade de avanço técnico.

Estratégias para alcançar planicidade de superfícies usinadas de alta qualidade

Otimize os parâmetros do laser: Ao ajustar a potência do laser, a largura do pulso, a velocidade de digitalização e o tamanho do ponto e outros parâmetros, controle com precisão o efeito térmico da interação do laser e do material, reduza a concentração de tensão térmica e evite rachaduras. A pesquisa mostra que o uso de laser de pulso ultracurto (como o laser de femtosegundo) pode efetivamente reduzir a zona afetada pelo calor e melhorar a precisão da usinagem.

Introdução de gás auxiliar: O gás inerte (como o argônio) é introduzido como gás protetor durante o processamento a laser para reduzir a oxidação superficial do material, enquanto o efeito de impacto do gás é usado para ajudar a remover derretimento e detritos, e melhorar o acabamento superficial.

Tecnologia de processamento de compostos: Combinando o processamento a laser com outras tecnologias de processamento de precisão (como polimento químico-mecânico), o desbaste a laser é realizado primeiro para remover a maior parte do material e, em seguida, o polimento químico-mecânico é usado para refinar ainda mais a superfície para alcançar o meta de processamento de rugosidade em nanoescala.

Monitoramento em tempo real e controle de feedback: O avançado sistema de monitoramento on-line é usado para detectar a distribuição de temperatura, topografia da superfície e estado de tensão durante o processamento em tempo real e ajustar dinamicamente os parâmetros de processamento através do mecanismo de controle de feedback para garantir a estabilidade do qualidade de processamento.

conclusão

Como material de embalagem eletrônica de alto desempenho, as cerâmicas de nitreto de alumínio são muito importantes para melhorar o desempenho geral dos circuitos integrados, obtendo superfícies usinadas planas de alta qualidade. Com suas vantagens exclusivas, a tecnologia de processamento a laser tem mostrado amplas perspectivas de aplicação na usinagem de precisão de cerâmicas de nitreto de alumínio. No entanto, para atingir os objetivos de usinagem de rugosidade superficial em nanoescala e baixo dano, são necessárias mais pesquisas e inovações na otimização de parâmetros de laser, introdução de processos auxiliares, estratégia de usinagem de compósitos e controle de processos de usinagem. No futuro, com o progresso contínuo e o aprimoramento da tecnologia de processamento a laser, acreditamos que podemos fornecer soluções mais confiáveis e eficientes para a aplicação de cerâmica de nitreto de alumínio na área de embalagens eletrônicas de alta qualidade.