Com o progresso contínuo da tecnologia de embalagens microeletrônicas, a potência e a integração dos componentes eletrônicos aumentaram significativamente, o que levou a um aumento significativo na geração de calor por unidade de volume, o que apresentou requisitos mais rigorosos para a eficiência de dissipação de calor (isto é , seu desempenho de condução de calor) da nova geração de placas de circuito. Atualmente, os pesquisadores estão trabalhando para desenvolver uma variedade de materiais de substrato cerâmico com alta condutividade térmica, incluindo nitreto de alumínio (AlN), carboneto de silício (SiC) e óxido de berílio ( SejaO). No entanto, o BeO é ambientalmente limitado devido à sua toxicidade; O SiC não é adequado para uso como material de substrato devido às suas propriedades de alta constante dielétrica. Em contraste, AlN é a escolha preferida de material de substrato devido ao seu coeficiente de expansão térmica semelhante e constante dielétrica moderada aos materiais de silício (Si).

Tradicionalmente, os slurps de filme espesso são projetados principalmente para substratos de alumina (Al2O3), mas a composição desses slurps é propensa a reações químicas quando em contato com substratos de AlN, produzindo gases, o que representa uma séria ameaça à estabilidade e ao desempenho dos circuitos de filmes espessos. Além disso, como o coeficiente de expansão térmica do substrato de AlN é inferior ao do substrato de Al2O3, a aplicação direta da pasta e do processo de sinterização adequado para o substrato de Al2O3 ao substrato de AlN levará ao problema de incompatibilidade de expansão térmica, o que irá afetar o desempenho do circuito. Portanto, não é aconselhável simplesmente copiar o sistema de material e o processo de produção do substrato Al2O3 para o substrato AlN. Este artigo descreve detalhadamente o processo de fabricação da resistência projetada para substrato de AlN, e estuda e analisa o desempenho da resistência.

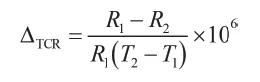

medição do coeficiente de temperatura de resistência

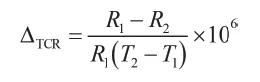

O coeficiente de temperatura de resistência (TCR) representa a mudança relativa do valor de resistência DC do resistor na temperatura de teste para o valor de resistência DC na temperatura de referência, ou seja, a mudança relativa do valor de resistência ΔTCR para cada 1 °C de temperatura entre a temperatura de teste e a temperatura de referência:

Onde: R1 é o valor da resistência na temperatura de referência; R2 é o valor da resistência na temperatura de teste. T1 é a temperatura de referência; T2 é a temperatura de teste.

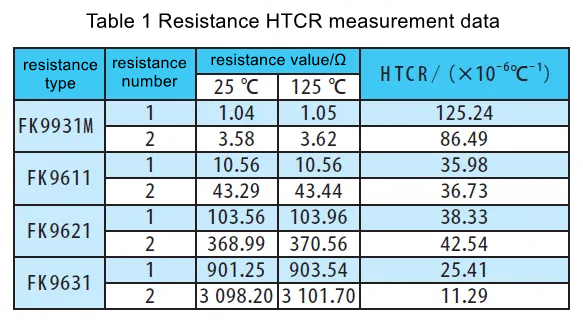

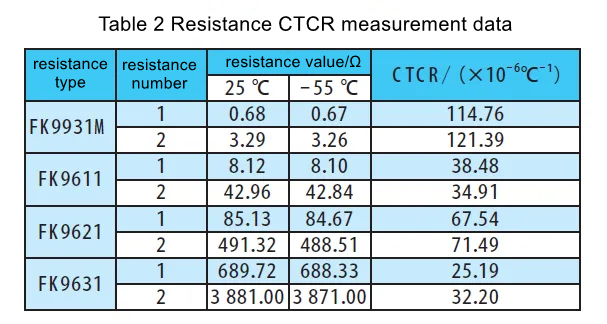

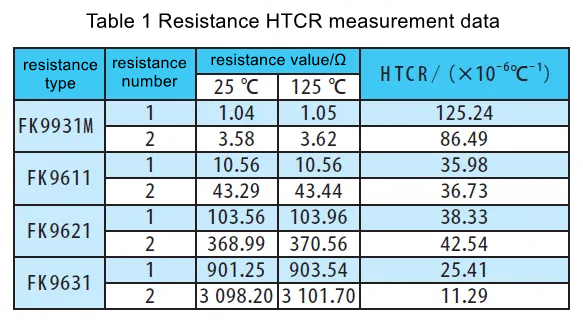

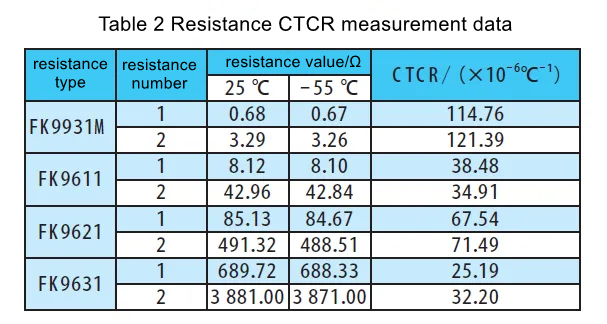

A resistência da película espessa no substrato de AlN foi medida por TCR. Os dados de teste do coeficiente de temperatura de alta temperatura (HTCR) foram mostrados na Tabela 1, e os dados de teste do coeficiente de temperatura de baixa temperatura (CTCR) foram mostrados na Tabela 2. A partir dos dados de teste, pode-se ver que o tamanho do projeto tem um certo efeito no coeficiente de temperatura da resistência. Todos os modelos de resistência têm um coeficiente de temperatura positivo neste substrato de AlN, e o TCR de FK9931M é inferior a 150×10-6/â, e os modelos restantes são inferiores a 100×10-6/â.

avaliação da estabilidade da resistência

A resistência pode ser considerada como uma estrutura de rede tridimensional composta por muitas cadeias condutoras. Quando a camada de resistência é submetida a tensão, a cadeia condutora mais frágil quebrará ou alongará localmente, de modo que a capacidade condutora geral será reduzida e o valor da resistência aumentará. Por outro lado, quando o coeficiente de expansão térmica da camada de resistência é obviamente menor que o do substrato, a tensão dentro da camada de resistência é a pressão. Quando a camada de resistência é submetida à pressão, o contato entre as partículas será mais estreito, e até mesmo uma nova cadeia condutora será adicionada, aumentando assim a capacidade condutiva de todo o resistor de película espessa, e o valor da resistência será reduzido no macro nível. Como o resistor de filme espesso está firmemente ligado ao substrato e a liberação de tensão é lenta, o valor da resistência mudará quando o resistor de filme espesso for armazenado a uma determinada temperatura. Quanto maior a diferença entre o coeficiente de expansão térmica da resistência do filme espesso e o substrato, maior será a tensão dentro da resistência do filme espesso e maior será a taxa de alteração da resistência do filme espesso quando armazenado em alta temperatura.

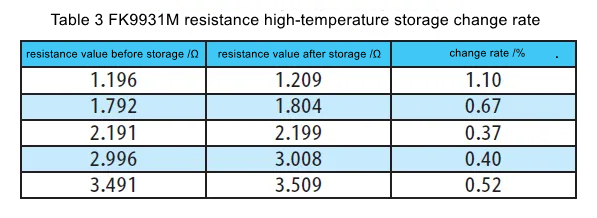

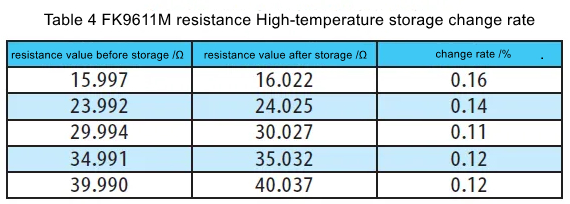

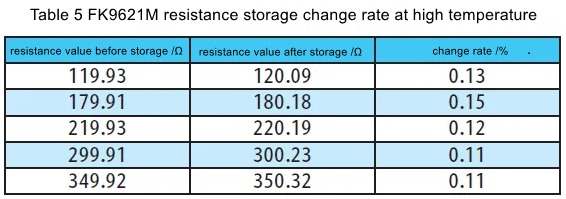

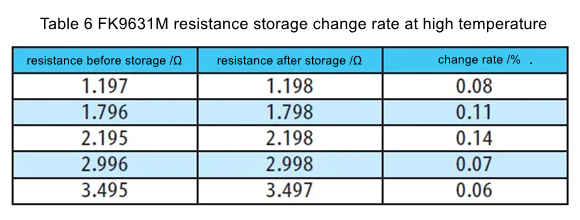

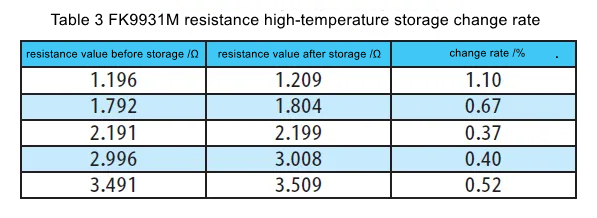

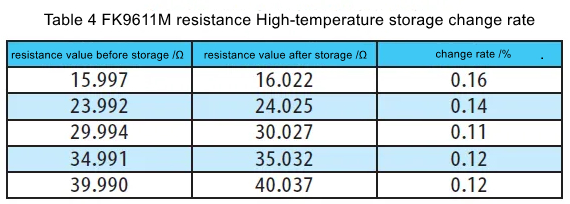

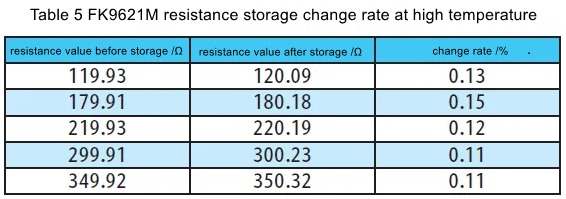

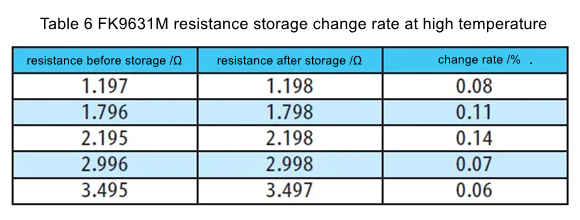

De acordo com diferentes tamanhos de projeto, quatro tipos de resistores de resistência quadrada foram impressos no substrato AlN e os resistores foram ajustados a laser. Após armazenamento em temperatura de 150°C e 1000h, a mudança dos valores de resistência antes e depois do armazenamento em temperatura foi comparada. A resistência de cada resistência quadrada mede o valor da resistência de cinco resistores. Como pode ser visto da Tabela 4 à Tabela 6, a taxa de alteração do valor da resistência é inferior a 1,5% após ser armazenada em alta temperatura.

Em resumo, com o rápido desenvolvimento da tecnologia de empacotamento microeletrônico, a potência e a integração dos componentes eletrônicos alcançaram um salto qualitativo, mas também apresentaram desafios sem precedentes à eficiência de dissipação de calor da placa de circuito. Os pesquisadores responderam ativamente a este desafio explorando e desenvolvendo uma série de materiais de substrato cerâmico com alta condutividade térmica, entre os quais o nitreto de alumínio (AlN) se destaca entre muitos materiais candidatos com sua correspondência de expansão térmica superior e constante dielétrica moderada, e se tornou o foco da pesquisa atual.

Neste artigo, as limitações da pasta de filme espesso tradicional na aplicação do substrato de AlN são analisadas em profundidade, e o processo de fabricação de resistência projetado para as características do substrato de AlN é descrito em detalhes. Os resultados experimentais mostram que a resistência do filme espesso no substrato AlN tem desempenho estável, seu coeficiente de temperatura está dentro da faixa aceitável e a taxa de mudança de resistência é muito pequena após armazenamento em alta temperatura, o que verifica a viabilidade e eficácia do processo de produção.

No futuro, com mais pesquisas e otimização do substrato de AlN e seu processo de produção de suporte, temos motivos para acreditar que o substrato de AlN desempenhará um papel mais importante no empacotamento de componentes eletrônicos de alta densidade de potência, e promover o desenvolvimento da indústria microeletrônica para maior desempenho e maior integração.