Com a evolução contínua da tecnologia de embalagens microeletrônicas, a densidade de potência dos componentes eletrônicos aumentou significativamente, resultando em um aumento acentuado na geração de calor por unidade de volume, o que apresentou padrões mais rigorosos para o desempenho da nova geração de placas de circuito em termos de eficiência de dissipação de calor (condutividade térmica). Atualmente, os pesquisadores estão explorando e desenvolvendo ativamente vários materiais de substrato cerâmico com alta condutividade térmica, incluindo nitreto de alumínio (AlN), carboneto de silício (SiC) e óxido de berílio (BeO ). No entanto, os BEOs são ambientalmente limitados devido à sua potencial toxicidade; O SiC não é considerado um material de substrato ideal devido à sua alta constante dielétrica. Em contraste, o AlN tornou-se uma escolha de alto perfil de materiais de substrato devido ao seu coeficiente de expansão térmica semelhante ao silício (Si) e propriedades moderadas de constante dielétrica.

Tradicionalmente, as pastas de filmes espessos têm sido desenvolvidas principalmente com base em substratos de alumina (Al2O3), mas os componentes dessas pastas são propensos a reações químicas quando em contato com substratos de AlN e produzem gás, o que representa uma séria ameaça à estabilidade e ao desempenho de pastas espessas circuitos cinematográficos. Além disso, como o coeficiente de expansão térmica do substrato de AlN é inferior ao do substrato de Al2O3, o uso direto da pasta e do processo de sinterização projetado para Al2O3 no substrato de AlN levará à incompatibilidade de expansão térmica, o que causará problemas. Portanto, não é aconselhável simplesmente transplantar o sistema material e o processo de produção aplicável ao substrato Al2O3 para o substrato AlN. Este artigo enfoca o processo de fabricação de resistores em substrato de AlN, discute profundamente o processo de fabricação e avalia e analisa detalhadamente o desempenho dos resistores.

número do projeto de resistência

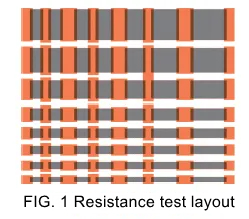

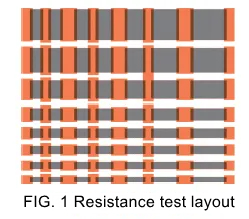

Para determinar a relação entre o valor de resistência do substrato AlN e o número de quadrados de projeto, a placa de teste de resistência foi projetada (conforme mostrado na Figura 4). O comprimento da resistência varia de 500 a 2.000 μm e a largura varia de 500 a 2.500 μm. Os resistores de quatro tipos de resistência quadrada foram impressos no substrato de AlN, e o filme foi sinterizado a 850°C, e os valores de resistência dos resistores de diferentes tamanhos de projeto foram medidos.

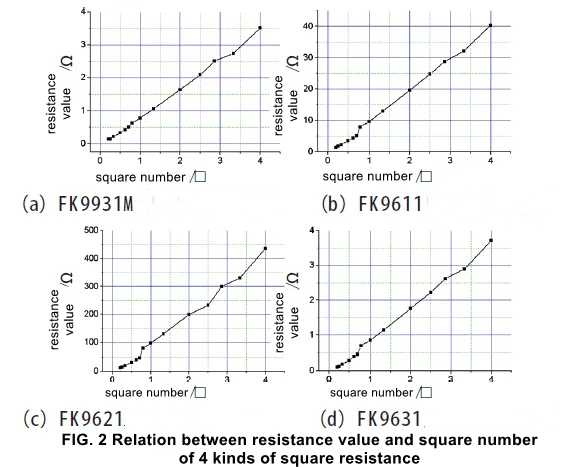

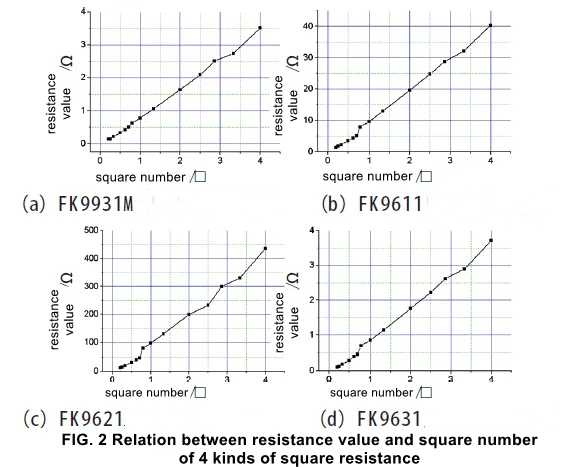

O valor da resistência de três substratos do mesmo tamanho é medido, o número quadrado de projeto da resistência do tamanho é calculado, o valor da resistência dos três resistores é calculado e a relação entre o valor da resistência e o número quadrado do quatro tipos de resistência quadrada são formados (como mostrado na Figura 2).

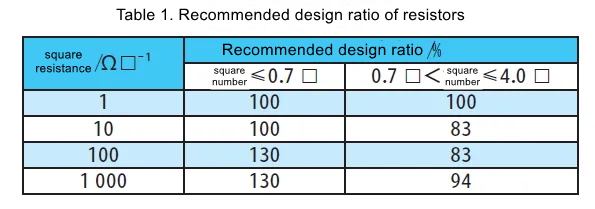

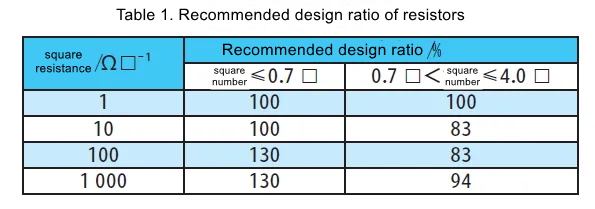

Quando o valor inicial da impressão de resistência é geralmente projetado para ser 80% do valor nominal, é mais propício para a melhoria do valor de ajuste e do rendimento. Combinado com o diagrama de relação entre o valor da resistência e o número quadrado, a proporção de projeto dos quatro resistores quadrados é calculada (ver Tabela 1).

processo de ajuste do valor de resistência

Na produção real de resistência de filme espesso, mesmo que a composição da pasta, o processo de impressão, a espessura do filme, a queima e a correspondência do eletrodo sejam estritamente controlados, o erro entre o valor da resistência e o valor alvo só pode atingir ± 20%. Para obter o valor da resistência com a precisão necessária com base no resistor de película espessa fabricado, o valor só pode ser ajustado. Em termos de melhorar a precisão do valor de rendimento e resistência, o ajuste de valor é uma tecnologia essencial e importante.

Os parâmetros do processo de ajuste de resistência no substrato AlN são os seguintes: corrente 14,5A, frequência Q 2500Hz, distância do ponto laser 150. Com base na análise do formato das marcas de corte após o ajuste, a largura das marcas de corte de resistência dos quatro tipos de resistência quadrada são superiores a 30 μm e não há resistência e detritos de substrato nas marcas de corte, o que atende aos requisitos relevantes dos documentos de inspeção.

Em resumo, com o rápido desenvolvimento da tecnologia de embalagem microeletrônica, os requisitos para a eficiência de dissipação de calor da placa de circuito estão aumentando, o que promove a pesquisa e o desenvolvimento de materiais de substrato cerâmico de alta condutividade térmica. Entre eles, o nitreto de alumínio (AlN) se destaca entre muitos materiais candidatos devido à sua correspondência superior de expansão térmica e características moderadas de constante dielétrica, e se tornou uma escolha popular para uma nova geração de materiais para placas de circuito. No entanto, a singularidade do substrato AlN também exige que façamos ajustes e otimizações correspondentes na seleção da pasta de filme espesso e no processo de produção para evitar os problemas causados pelo mesmo sistema e processo de material que o substrato Al2O3.

Ao projetar a placa de teste de resistência, medir e analisar a relação entre resistência e número quadrado e explorar a tecnologia de ajuste de resistência, a tecnologia de fabricação de resistência em substrato de AlN é profundamente estudada neste artigo. Os resultados mostram que a resistência com desempenho estável e alta precisão pode ser feita em substrato de AlN projetando razoavelmente a relação de tamanho da resistência e controlando os parâmetros do processo com precisão. Os resultados da pesquisa não apenas fornecem suporte técnico para a aplicação de substrato de AlN no campo de embalagens microeletrônicas, mas também fornecem uma solução eficaz para o problema de dissipação de calor de componentes eletrônicos de alta densidade de potência no futuro. Com o progresso contínuo da tecnologia, a melhoria do substrato AlN e seu processo de produção de apoio injetarão nova vitalidade no desenvolvimento sustentável da indústria microeletrônica.