Com o desenvolvimento da tecnologia de empacotamento microeletrônico, a potência e a densidade dos componentes eletrônicos estão aumentando, e o calor por unidade de volume está aumentando, e os requisitos para a capacidade de dissipação de calor (ou seja, condutividade térmica) da nova geração de placas de circuito são também mais rigoroso. Atualmente, os substratos cerâmicos de alta condutividade térmica desenvolvidos são AlN, SiC e BeO. BeO é tóxico e não conduz à proteção ambiental. A constante dielétrica do SiC é muito alta para ser usada como substrato. AlN atraiu muita atenção devido ao seu coeficiente de expansão térmica próximo ao Si e constante dielétrica moderada.

A pasta de filme espesso tradicional é desenvolvida com base no substrato Al2O3, e sua composição é fácil de reagir com o substrato AlN e produzir gás, o que tem um impacto desastroso no desempenho do circuito de película espessa. Além disso, o coeficiente de expansão térmica do substrato AlN é inferior ao do substrato Al2O3, e a pasta tradicional sinterizada no substrato AlN tem o problema de incompatibilidade de expansão térmica. Portanto, não é viável copiar diretamente o sistema de materiais e o processo de produção aplicado ao substrato Al2O3 para o processo de produção do substrato AlN. Neste artigo, o processo de produção de resistência em substrato de AlN é apresentado e o desempenho da resistência é estudado.

Pesquisa do Processo de Produção de Resistência

De acordo com a espessura recomendada da resistência (12μm), a placa da tela da resistência é feita de malha de aço inoxidável com diâmetro de 75μm e a espessura do filme é de 25μm. No processo de serigrafia, a espessura do filme do resistor pode ser ajustada ajustando os parâmetros de impressão. Existe uma certa correspondência entre o filme úmido, o filme de secagem e o filme queimado. Através do ajuste de parâmetros de impressão, como pressão, velocidade de impressão, espaçamento de malha, a espessura do filme úmido da pasta de resistência à impressão pode ser controlada, e o testador de espessura do filme é usado para medi-la, e a relação correspondente entre o filme úmido e o filme seco pode ser correspondente após a queima.

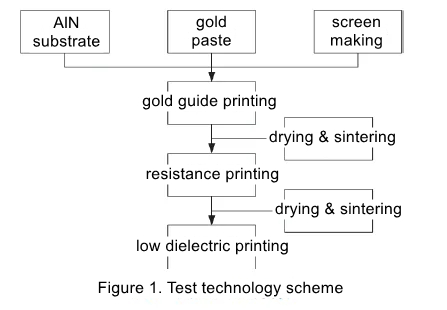

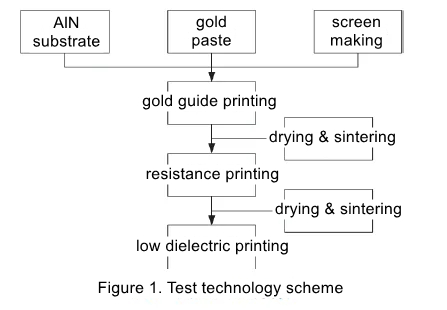

O condutor de ouro, a resistência e o meio de baixa temperatura são fabricados pelo processo de filme espesso (conforme mostrado na Figura 1). Durante a impressão, a espessura do filme úmido da resistência é controlada em 35μm. Depois que a resistência é disparada, as características de ajuste do laser, coeficiente de temperatura de resistência (TCR) e estabilidade da resistência são verificadas e verificadas.

Condições do Processo de Sinterização

A pasta de resistência é composta de fase condutora, fase adesiva e transportador orgânico. No processo de sinterização, a fase de ligação flui e, no processo de resfriamento subsequente, solidifica-se em um filme, fixa-se à superfície do substrato cerâmico e desempenha o papel de ligação ao substrato cerâmico e de suporte da cadeia condutora. De acordo com a recomendação dos dados técnicos, o processo de sinterização por resistência do substrato AlN é determinado da seguinte forma: temperatura de pico 850°C, tempo de retenção 10min e tempo total de sinterização 60min.

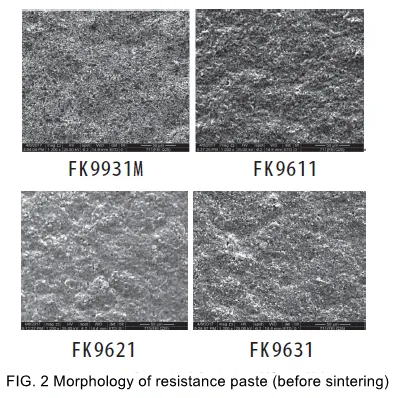

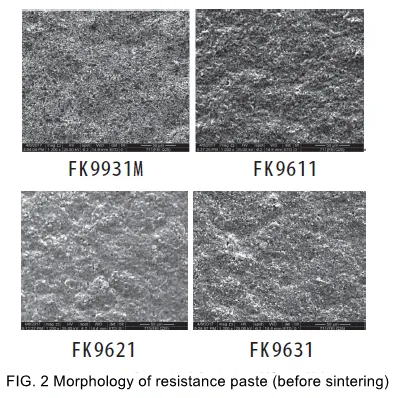

A Figura 2 mostra a aparência após a impressão da pasta de resistência. Neste momento, o filme de resistência é formado pelo óxido de rutênio solto (ou paládio, prata) ligado sob a ação de resina orgânica com certa força de ligação, e possui uma superfície irregular. Devido ao efeito isolante do aglutinante, o valor de resistência da camada de filme de resistência é muito grande. Durante a sinterização, com o aumento da temperatura de sinterização, os componentes orgânicos do filme queimam e volatilizam gradualmente (a 500°C, o adesivo orgânico é completamente descarregado), de modo que as partículas de óxido de rutênio são gradualmente unidas e conectadas umas às outras para formar um caminho condutor contínuo. A morfologia após a sinterização por resistência é mostrada na Figura 3, e a camada de filme é obviamente encolhida e densificada após a sinterização.

Em resumo, com o progresso contínuo da tecnologia de empacotamento microeletrônico, o desempenho de dissipação de calor da placa de circuito é cada vez mais necessário. O substrato de AlN tornou-se um ponto importante de pesquisa devido ao seu coeficiente de expansão térmica e constante dielétrica moderada próxima ao Si. No entanto, a pasta tradicional de filme espesso e o processo de produção baseado no substrato Al2O3 não podem ser aplicados diretamente ao substrato AlN, há incompatibilidade significativa de expansão térmica e problemas de reatividade. Neste artigo, o processo de produção de resistência em substrato de AlN é discutido profundamente. Ao ajustar os parâmetros da serigrafia, a espessura do filme de resistência é controlada e as condições do processo de sinterização são otimizadas, a produção de resistência no substrato AlN é realizada com sucesso. Os resultados da pesquisa mostram que a resistência com desempenho estável pode ser preparada por meio de um controle de processo razoável, que pode atender aos altos requisitos de dissipação de calor e desempenho da nova geração de placas de circuito, e fornecer forte suporte para o desenvolvimento de tecnologia de embalagem microeletrônica.