O vigoroso desenvolvimento da indústria de semicondutores, como um importante suporte para o progresso da ciência e tecnologia modernas, continua a promover a exploração da miniaturização, maior velocidade e circuitos integrados de maior desempenho. Essa tendência levou diretamente a um salto na precisão e na dificuldade técnica do processo de fabricação de semicondutores, e cada link minuto é altamente dependente de equipamentos de fabricação de semicondutores avançados, de alta qualidade e alta precisão. O carboneto de silício (SiC), como uma excelente classe de materiais cerâmicos estruturais, apresenta extraordinária adaptabilidade e estabilidade com suas excelentes propriedades físicas - alta densidade, excelente condutividade térmica, incrível resistência à flexão, alto módulo de elasticidade, excelente resistência à corrosão e excelente resistência a altas temperaturas. Ele pode resistir efetivamente ao ambiente extremo encontrado durante o processamento de wafer, como crescimento epitaxial, gravação e outros estágios, incluindo corrosão forte e condições de temperatura extremamente altas, e não é propenso a deformação por tensão ou tensão térmica. Portanto, o carboneto de silício em uma série de etapas importantes na fabricação de semicondutores, como retificação e polimento fino, epitaxial/oxidação/difusão e outros processos de tratamento térmico, tecnologia de litografia, deposição de filme fino, gravação de precisão e implantação de íons, etc., tem sido amplamente reconhecido e aplicado, tornando-se uma força importante para promover a tecnologia de semicondutores.

O processo de gravação na fabricação de semicondutores usa plasma ionizado por gravadores líquidos ou gasosos (como gases fluorados) para bombardear o wafer, removendo seletivamente materiais indesejados até que o padrão de circuito desejado seja deixado na superfície do wafer. A deposição de filme fino é semelhante ao processo reverso de ataque químico, que utiliza o método de deposição para empilhar repetidamente materiais isolantes e cobrir cada camada de metal para formar um filme fino. Como esses dois processos também utilizam tecnologia de plasma e outras tecnologias que são fáceis de causar corrosão na cavidade e nos componentes, os componentes do equipamento devem ter boas características de resistência ao plasma e baixa reatividade e baixa condutividade a gases gravados contendo flúor.

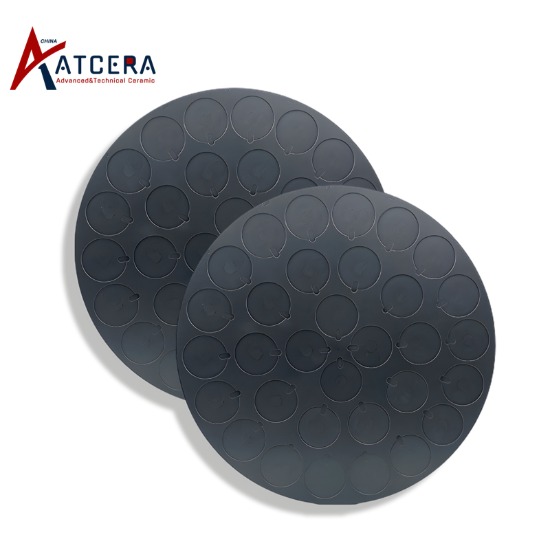

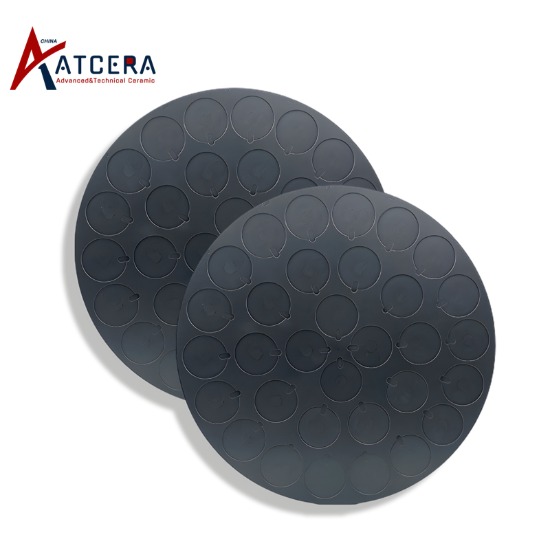

Os componentes tradicionais dos equipamentos de gravação e deposição, como anéis de focagem, são feitos de materiais como silício ou quartzo. Porém, com o avanço da miniaturização de circuitos integrados, a demanda e a importância da fabricação de circuitos integrados para o processo de gravação estão aumentando, e é necessário usar plasma de alta energia para gravar com precisão wafers de silício em nível microscópico, o que oferece a possibilidade de alcançar larguras de linha menores e estruturas de equipamentos mais complexas. Portanto, a deposição química de vapor (CVD) de carboneto de silício com suas excelentes propriedades físicas e químicas. E alta pureza, alta uniformidade e assim por diante tornaram-se gradualmente a primeira escolha de materiais de revestimento para equipamentos de gravação e deposição. Atualmente, as peças de carboneto de silício CVD em equipamentos de gravação incluem anéis de foco, cabeçotes de pulverização de gás, bandeja de SiC , anéis de borda, etc. No equipamento de deposição, há tampa de câmara, revestimento de cavidade, base de grafite revestida de SiC, etc.