Na indústria eletrônica em rápido desenvolvimento, o substrato de alumina tornou-se um substrato indispensável para componentes eletrônicos com suas excelentes propriedades de isolamento, estabilidade química, alta condutividade térmica e boas características de alta frequência. Ele não apenas fornece suporte para componentes eletrônicos, mas também desempenha um papel fundamental na dissipação de calor e no isolamento. No entanto, o processo de preparação de substrato cerâmico de alumina de alta qualidade é complexo e delicado. Os principais fatores, como fórmula da matéria-prima, espessura do filme fundido e parâmetros do processo de sinterização, afetam diretamente a uniformidade da espessura, a qualidade da aparência e a rugosidade da superfície do produto e, em seguida, determinam o desempenho geral do produto. Neste artigo, os efeitos de três aditivos principais, aglutinante, plastificante e dispersante, e seu controle de processo foram discutidos a fim de fornecer referência para otimizar o processo de preparação de substrato cerâmico de alumina.

Seleção de aglutinante e controle da quantidade de aditivo

Como aditivo orgânico chave para a construção de redes tridimensionais de folhas cerâmicas, os ligantes devem ser solúveis em solventes selecionados, e os tipos comuns incluem polietileno, álcool polivinílico, etc. tarugo sobre o desempenho do produto deve ser considerado de forma abrangente quando a quantidade de aglutinante adicionada. A quantidade adequada de aglutinante pode garantir a resistência e tenacidade do tarugo verde, mas muito aglutinante levará à dificuldade de desengorduramento e à diminuição da densidade do tarugo verde, o que afetará a taxa de encolhimento e as propriedades mecânicas do produto acabado. Muito pouco não pode unir efetivamente o pó.

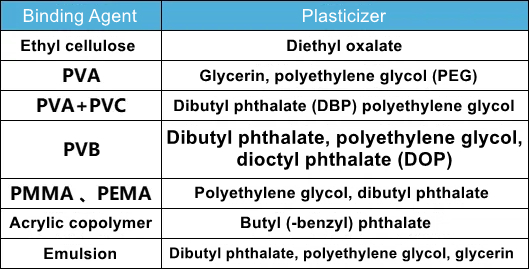

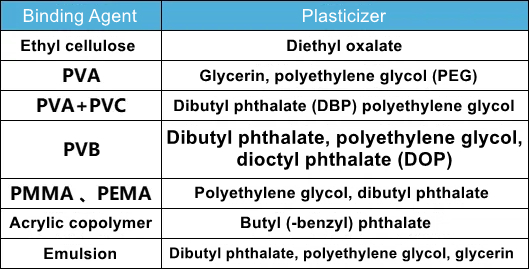

Introdução e equilíbrio de plastificantes

Ao reduzir a temperatura limite plástica do aglutinante, o plastificante aumenta a flexibilidade e a trabalhabilidade do filme fundido, resolve o problema de tenacidade insuficiente após a secagem e melhora a estabilidade da pasta. Contudo, a adição de plastificantes deve ser moderada para evitar a redução excessiva da resistência do filme. O plastificante ideal deve ter propriedades físico-químicas estáveis e compatíveis com outros ingredientes da pasta, garantindo adição mínima e mantendo o desempenho.

Aglutinantes comuns correspondem a plastificantes

Seleção e ajuste de dose do dispersante

A boa dispersão do pó na pasta é a base para a preparação de substrato cerâmico de alumina de alta qualidade. O agente dispersante promove a suspensão de partículas através de impedimento eletrostático e estérico e dispersa de forma estável. Dependendo do sistema de lama, é importante escolher o tipo certo de dispersante (como dispersante inorgânico, orgânico, polimérico e composto). A quantidade de dispersante adicionada é ajustada de acordo com o tamanho do pó de alumina, e partículas finas geralmente precisam de mais dispersante devido à sua alta energia superficial.

Em resumo, a seleção e o controle do processo de ligante, plastificante e dispersante têm influência decisiva no desempenho do produto final durante a preparação do substrato cerâmico de alumina. A uniformidade da espessura, a qualidade da aparência e a rugosidade superficial do substrato cerâmico de alumina podem ser efetivamente melhoradas regulando com precisão os tipos e quantidades desses aditivos, combinados com a espessura otimizada do filme de fundição e os parâmetros do processo de sinterização de desviscose, de modo a garantir seu excelente desempenho em eletrônica componentes. No futuro, com o progresso contínuo da ciência dos materiais e da tecnologia de preparação, uma maior otimização da formulação de aditivos e dos parâmetros do processo abrirá novas possibilidades para a aplicação de substratos cerâmicos de alumina numa gama mais ampla de campos.